En los últimos años, el diseño de hornos rotatorios ha evolucionado significativamente más allá de sus raíces mecánicas tradicionales. Las innovaciones más impactantes se centran en la automatización y el control digital, los materiales avanzados para la construcción, la eficiencia energética, la reducción de emisiones y las nuevas formas modulares. Estos cambios trabajan juntos para transformar el horno de un simple tambor de calentamiento en un sistema de procesamiento térmico preciso y basado en datos.

El desafío central con los hornos rotatorios tradicionales siempre ha sido su ineficiencia, altos costos operativos e impacto ambiental. Las innovaciones modernas no son meras mejoras incrementales; representan un cambio fundamental hacia hacer que los hornos sean más inteligentes, más sostenibles y altamente adaptables a las necesidades específicas de procesamiento de materiales.

Por qué se está reimaginando el diseño tradicional de hornos

Un horno rotatorio, en esencia, es una máquina simple: un gran cilindro de acero giratorio revestido de ladrillo refractario, inclinado ligeramente. El material introducido por el extremo superior viaja a través del horno mientras gira, experimentando cambios térmicos y químicos.

Durante décadas, el diseño se centró en la durabilidad y escala de fuerza bruta, con algunos hornos alcanzando más de 700 pies de longitud. Sin embargo, este enfoque conlleva limitaciones inherentes: un consumo masivo de energía, dependencia de la experiencia del operador para el control, un tiempo de inactividad significativo para el mantenimiento y emisiones ambientales sustanciales.

Las demandas modernas de eficiencia de procesos, optimización de costos y estricto cumplimiento normativo han forzado una reconsideración completa de este modelo tradicional.

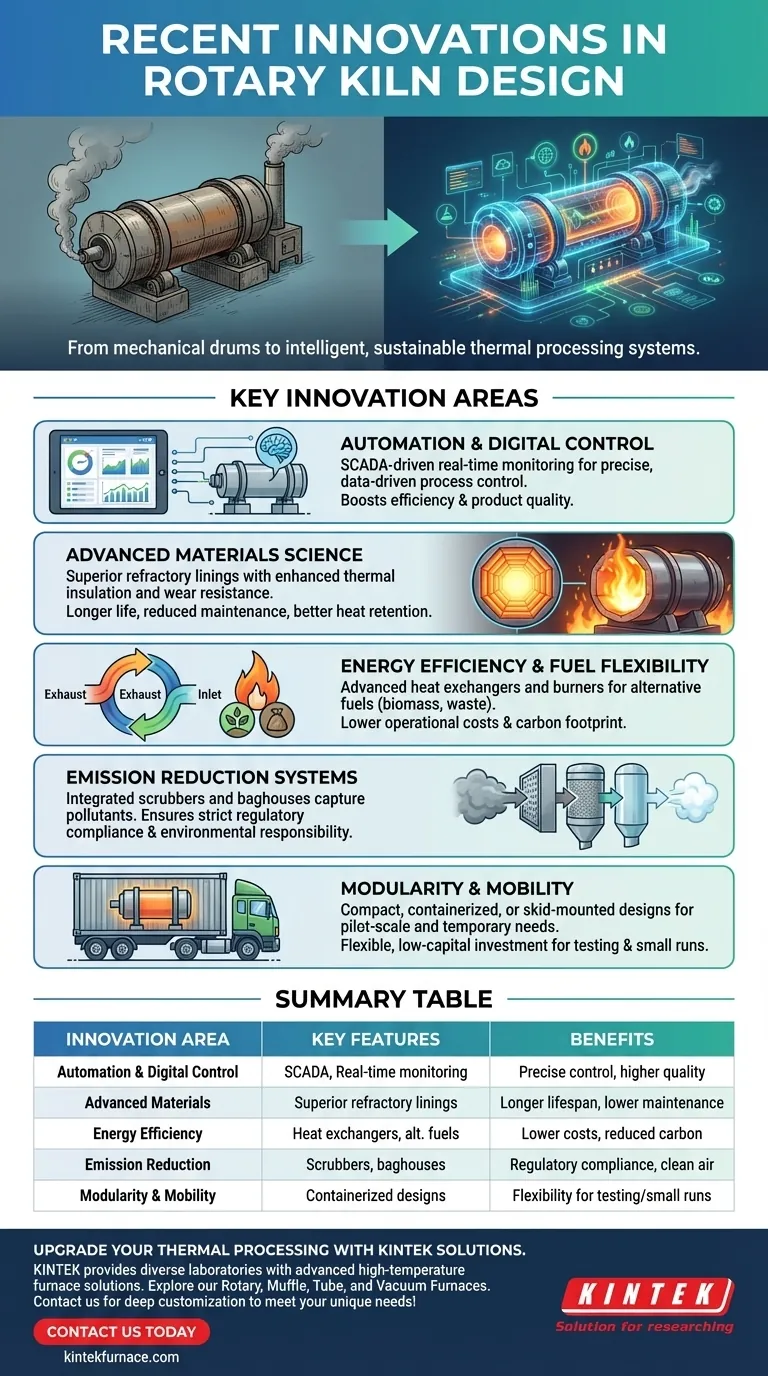

Áreas clave de la innovación moderna

Las innovaciones de hoy en día apuntan a las debilidades centrales de los diseños antiguos, centrándose en la inteligencia, la eficiencia y la sostenibilidad.

Automatización y Control Digital

El mayor salto es la integración de sistemas de control digital. Los sistemas SCADA (Supervisión, Control y Adquisición de Datos) son ahora centrales para la operación moderna del horno.

Estas plataformas proporcionan monitoreo en tiempo real de variables críticas como perfiles de temperatura, tiempo de residencia, velocidad de alimentación y flujo de gas. Esto permite ajustes automatizados, pasando de una operación manual basada en la experiencia a un control de proceso preciso basado en datos que impulsa la eficiencia y la calidad del producto.

Ciencia de Materiales Avanzada

La durabilidad de un horno está determinada por su revestimiento refractario, que protege la carcasa de acero del calor extremo y el ataque químico.

Las innovaciones en materiales refractarios han producido revestimientos con aislamiento térmico superior y resistencia al desgaste. Esto se traduce directamente en una vida útil de campaña más larga, un menor tiempo de inactividad por mantenimiento y una mejor retención de calor, lo que reduce el consumo general de energía.

Eficiencia Energética y Flexibilidad de Combustible

La energía es el principal costo operativo de un horno rotatorio. Los diseños modernos priorizan la eficiencia a través de varios medios.

Se utilizan intercambiadores de calor avanzados para recuperar el calor residual de los gases de escape y precalentar el material entrante o el aire de combustión. Además, los quemadores y los sistemas de combustión ahora están diseñados para manejar una gama más amplia de combustibles alternativos, incluida la biomasa o combustibles derivados de residuos, lo que reduce la dependencia de los combustibles fósiles y disminuye tanto los costos como la huella de carbono.

Sistemas de Reducción de Emisiones

Cumplir con las regulaciones ambientales es un aspecto innegociable de la industria moderna. Los sistemas de horno ahora integran tecnologías sofisticadas de reducción de emisiones.

Estas incluyen depuradores de alta eficiencia, mangas filtrantes (baghouses) y otros sistemas de tratamiento de gases que capturan contaminantes antes de que se liberen a la atmósfera. Esto asegura que toda la operación de procesamiento térmico siga cumpliendo incluso con los estándares más estrictos.

Modularidad y Movilidad

Una innovación significativa es el alejamiento de las instalaciones exclusivamente masivas y permanentes. Los hornos rotatorios modulares y móviles ofrecen una nueva flexibilidad.

Estos sistemas compactos, contenerizados o montados sobre patines (skid-mounted) son ideales para pruebas a escala piloto, corridas de producción más pequeñas o proyectos temporales en sitios remotos. Permiten a las empresas validar un proceso o cumplir con un contrato específico sin la gran inversión de capital de un horno permanente.

Comprensión de las compensaciones (Trade-offs)

Si bien estas innovaciones ofrecen ventajas claras, no están exentas de su propio conjunto de desafíos y consideraciones.

El costo de la complejidad añadida

La automatización y las matrices de sensores avanzados introducen un nivel más alto de complejidad técnica. Operar y mantener estos sistemas requiere una fuerza laboral más capacitada. Una falla en un componente de control digital puede ser tan disruptiva como una falla mecánica, lo que requiere experiencia diagnóstica especializada.

Las propiedades del material siguen siendo primordiales

Ninguna cantidad de tecnología puede compensar una comprensión deficiente del material que se está procesando. Las características clave como la distribución del tamaño de partícula, la densidad aparente, el contenido de humedad y las propiedades químicas siguen dictando fundamentalmente el diseño del horno. Las pruebas a escala piloto siguen siendo un paso crítico para recopilar estos datos y asegurar que el diseño final esté adaptado para el éxito.

Reequipamiento (Retrofitting) frente a una nueva construcción

La integración de las últimas innovaciones en un horno antiguo existente puede ser desafiante y costosa. Si bien modernizar los controles de emisiones o un nuevo quemador a menudo es factible, lograr el beneficio completo de un diseño totalmente automatizado y energéticamente eficiente generalmente solo es posible con un sistema nuevo y construido a propósito.

Tomar la decisión correcta para su objetivo

La selección de los elementos de diseño correctos depende completamente de su objetivo operativo principal.

- Si su enfoque principal es maximizar la eficiencia y reducir los costos operativos: Priorice un diseño con automatización avanzada, controles en tiempo real y sistemas integrados de recuperación de calor.

- Si su enfoque principal es garantizar un estricto cumplimiento normativo: Invierta fuertemente en las mejores tecnologías de reducción de emisiones disponibles y sistemas de monitoreo continuo.

- Si su enfoque principal es aumentar el tiempo de actividad de la planta y la durabilidad: Especifique materiales refractarios avanzados y componentes mecánicos robustos, incluso si el costo inicial es mayor.

- Si su enfoque principal es el desarrollo de procesos o la producción a corto plazo: Explore sistemas de hornos modulares y móviles para proporcionar flexibilidad sin el compromiso de capital a largo plazo.

En última instancia, las innovaciones modernas transforman el horno rotatorio de un instrumento de fuerza bruta a una herramienta precisa e inteligente para la transformación de materiales.

Tabla de resumen:

| Área de Innovación | Características Clave | Beneficios |

|---|---|---|

| Automatización y Control Digital | Sistemas SCADA, monitoreo en tiempo real | Control de proceso preciso, mayor eficiencia, mayor calidad del producto |

| Materiales Avanzados | Revestimientos refractarios superiores | Mayor vida útil, menor mantenimiento, mejor retención de calor |

| Eficiencia Energética | Intercambiadores de calor, uso de combustibles alternativos | Menores costos operativos, menor huella de carbono |

| Reducción de Emisiones | Depuradores, mangas filtrantes | Cumplimiento normativo, menor impacto ambiental |

| Modularidad y Movilidad | Diseños contenerizados, montados sobre patines | Flexibilidad para pruebas, corridas pequeñas, sitios remotos |

¿Listo para actualizar su procesamiento térmico con soluciones de hornos rotatorios de vanguardia? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras innovaciones pueden mejorar su eficiencia, sostenibilidad y cumplimiento.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre