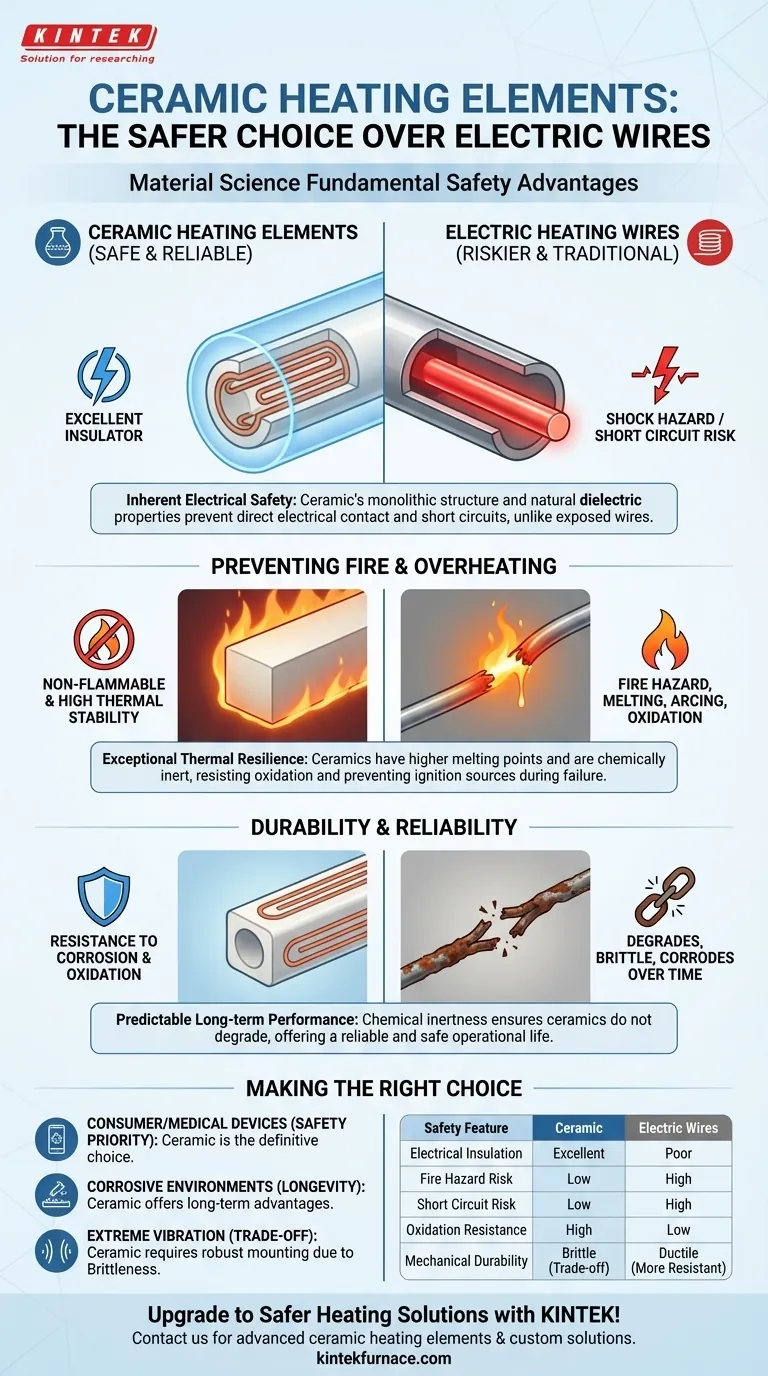

Desde un punto de vista de la ciencia de los materiales, las ventajas de seguridad de los elementos calefactores cerámicos no son características añadidas, sino propiedades fundamentales del material en sí. A diferencia de los cables calefactores eléctricos tradicionales, las cerámicas son excelentes aislantes eléctricos, lo que reduce drásticamente el riesgo de descarga eléctrica y cortocircuitos. Su naturaleza inherentemente no inflamable y su estabilidad a altas temperaturas también proporcionan una protección superior contra los peligros de incendio.

La principal ventaja de seguridad de los calentadores cerámicos se deriva directamente de su composición material. Aíslan físicamente la corriente eléctrica del entorno mientras son mucho más resistentes a la degradación por alta temperatura y a la oxidación que provocan el fallo peligroso de los elementos metálicos tradicionales.

El Principio de Seguridad Eléctrica Inherente

La distinción de seguridad más significativa reside en cómo gestiona la electricidad cada tipo de elemento. Esto no es una elección de diseño, sino una diferencia fundamental en la física.

Aislamiento Eléctrico Superior

Los elementos calefactores tradicionales a menudo utilizan un cable metálico desnudo (como Nicromo) que está eléctricamente activo. Cualquier fallo en el aislamiento secundario crea un camino directo para la corriente, lo que supone un riesgo significativo de descarga.

Los calentadores cerámicos, por el contrario, están hechos de un material que es un aislante eléctrico natural (un dieléctrico). El elemento calefactor está encerrado de forma segura dentro de este cuerpo no conductor, lo que significa que la superficie exterior no está eléctricamente activa.

Mitigación del Riesgo de Cortocircuito

En un elemento de alambre metálico, los daños físicos, la corrosión o la vibración pueden hacer que el alambre se rompa o se desplace, creando un cortocircuito contra su propia carcasa u otros componentes. Esta es una causa principal de incendios eléctricos.

La estructura monolítica de un calentador cerámico significa que las trazas calefactoras internas están protegidas. Incluso si el cuerpo cerámico sufre grietas menores, el riesgo de un cortocircuito peligroso es significativamente menor que con un alambre expuesto o con una cubierta delgada.

Prevención del Sobrecalentamiento y los Peligros de Incendio

Más allá del riesgo eléctrico, la respuesta del material al calor elevado es un factor de seguridad crítico. Las cerámicas sobresalen bajo estrés térmico donde los metales comienzan a fallar.

Excepcional Estabilidad Térmica

Los materiales cerámicos tienen puntos de fusión mucho más altos que las aleaciones utilizadas en los calentadores bobinados. Son fundamentalmente no inflamables y no se combustionarán, incluso en escenarios de fallo catastrófico.

Esta resistencia a altas temperaturas evita que el propio elemento se convierta en una fuente de ignición. Los alambres metálicos, cuando fallan, pueden fundirse, generar arcos y expulsar material caliente.

Resistencia a la Oxidación y la Corrosión

A altas temperaturas, los alambres metálicos reaccionan con el oxígeno del aire (oxidación). Este proceso degrada el alambre, haciéndolo quebradizo y aumentando su resistencia eléctrica, lo que puede provocar puntos calientes y un fallo eventual.

Las cerámicas son químicamente inertes y altamente resistentes a la oxidación y la corrosión. Esto significa que no se degradan con el tiempo de la misma manera, lo que conduce a una vida útil operativa más predecible, fiable y segura.

Comprender las Compensaciones

Ninguna tecnología está exenta de limitaciones. Reconocer las compensaciones es fundamental para una ingeniería y aplicación adecuadas.

Fragilidad y Choque Mecánico

La principal desventaja de las cerámicas es su fragilidad. A diferencia de los metales dúctiles que pueden doblarse, las cerámicas pueden fracturarse o romperse si se someten a un impacto físico o vibración significativos. El montaje y la carcasa adecuados son esenciales para mitigar este riesgo.

Potencial de Choque Térmico

Aunque son muy resistentes al calor sostenido, algunas formulaciones cerámicas pueden ser susceptibles al choque térmico: grietas causadas por cambios de temperatura extremadamente rápidos. Los calentadores cerámicos modernos, especialmente los de tipo PTC (Coeficiente de Temperatura Positivo), están diseñados para ser altamente resistentes a esto, pero sigue siendo una consideración de diseño.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de calefacción adecuada requiere alinear sus propiedades con su objetivo principal.

- Si su objetivo principal es la máxima seguridad en dispositivos de consumo o médicos: La cerámica es la opción definitiva debido a su aislamiento eléctrico inherente y resistencia al fuego.

- Si su objetivo principal es la longevidad en un entorno corrosivo o de alta humedad: La inercia química de la cerámica proporciona una ventaja significativa de seguridad y fiabilidad a largo plazo sobre los metales que se corroerán.

- Si su objetivo principal es una aplicación con riesgo extremo de vibración o impacto físico: Debe diseñar una solución de montaje robusta para un elemento cerámico o considerar un elemento metálico con cubierta protectora como alternativa más duradera.

En última instancia, seleccionar un elemento calefactor basándose en sus propiedades materiales fundamentales es la forma más eficaz de diseñar un sistema seguro y fiable.

Tabla Resumen:

| Característica de Seguridad | Elementos Calefactores Cerámicos | Cables Calefactores Eléctricos |

|---|---|---|

| Aislamiento Eléctrico | Excelente (aislante natural) | Pobre (requiere aislamiento secundario) |

| Riesgo de Peligro de Incendio | Bajo (no inflamable, alta estabilidad térmica) | Alto (puede fundirse, generar arcos o combustionarse) |

| Riesgo de Cortocircuito | Bajo (estructura monolítica) | Alto (propenso a daños y cortocircuitos) |

| Resistencia a la Oxidación | Alta (químicamente inerte) | Baja (se degrada con el tiempo) |

| Durabilidad Mecánica | Frágil (susceptible al impacto) | Dúctil (más resistente a los golpes) |

¡Actualícese a soluciones de calefacción más seguras con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos elementos calefactores cerámicos avanzados y una línea completa de productos que incluye Hornos Mufla, Tubulares, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas, mejorando la seguridad y la fiabilidad en su laboratorio. Contáctenos hoy para discutir cómo podemos apoyar su aplicación.

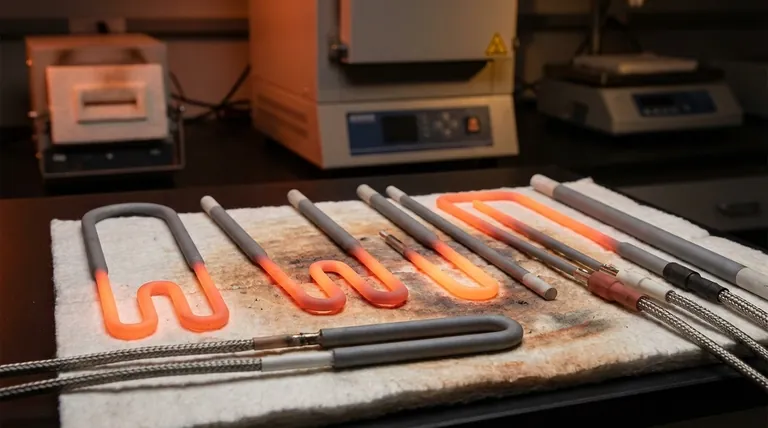

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuál es el rango de temperatura en el que los elementos calefactores de MoSi2 no deben usarse durante largos períodos? Evite 400-700°C para prevenir fallos

- ¿Cuáles son las principales aplicaciones de los elementos calefactores de MoSi₂ en la investigación? Logre un control de alta temperatura fiable para la síntesis de materiales

- ¿Cuál es el rango de temperatura para los elementos calefactores de MoSi2? Maximice la vida útil en aplicaciones de alta temperatura

- ¿Qué papel desempeñan los elementos calefactores de MoSi2 en experimentos a 1500 °C? Clave para la Estabilidad y la Precisión

- ¿Qué materiales cerámicos se utilizan comúnmente para elementos calefactores? Descubra lo mejor para sus necesidades de alta temperatura