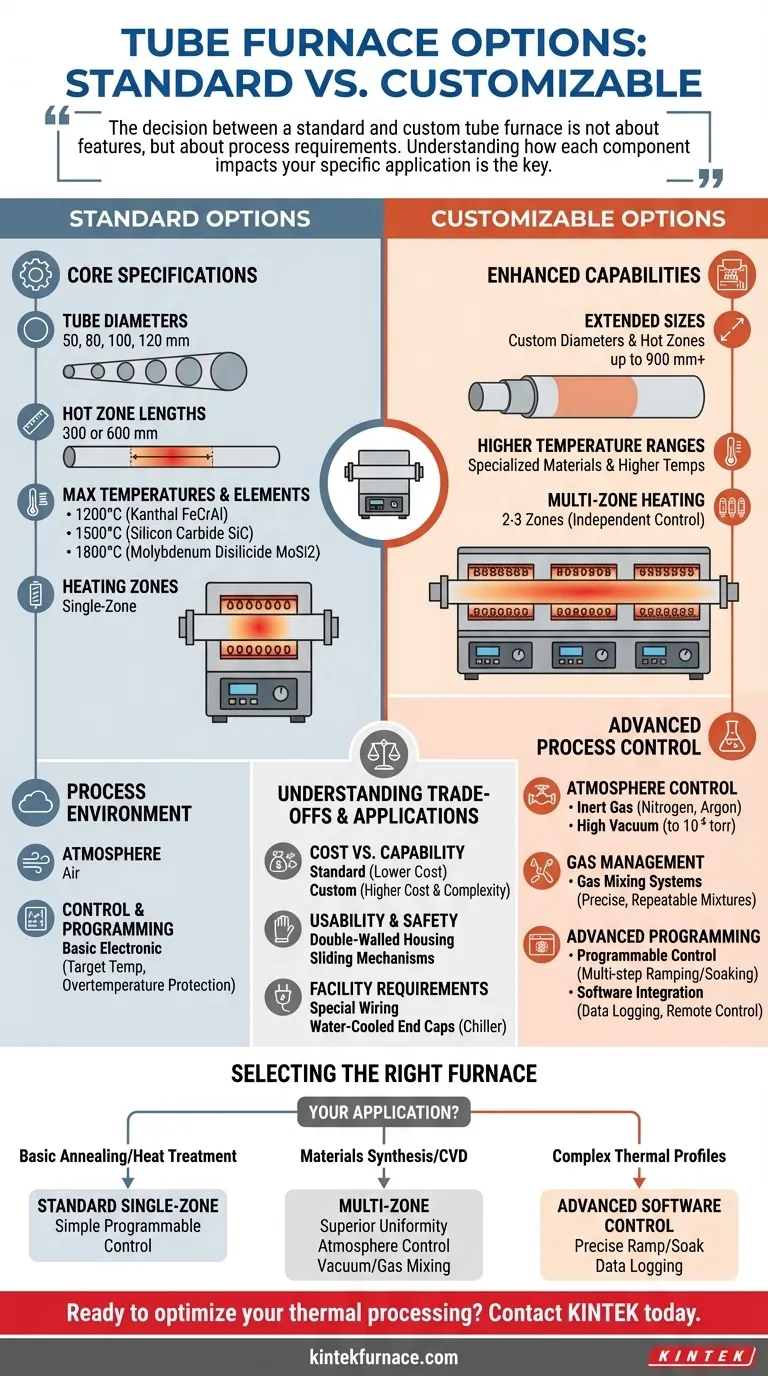

En esencia, la configuración de un horno de tubo se define por algunos parámetros clave. Las opciones estándar suelen incluir diámetros de tubo de 50, 80, 100 o 120 mm, longitudes de "zona caliente" calentada de 300 o 600 mm y temperaturas máximas de 1200 °C, 1500 °C o 1800 °C. La personalización amplía estas especificaciones fundamentales y añade capacidades críticas para el control de procesos, como la calefacción multizona, el control de atmósfera de vacío y gas inerte, y la programación avanzada.

La decisión entre un horno de tubo estándar y uno personalizado no se basa en las características, sino en los requisitos del proceso. Comprender cómo cada componente, desde el elemento calefactor hasta el software de control, afecta a su aplicación específica es la clave para especificar la herramienta adecuada para el trabajo.

Deconstruyendo las especificaciones fundamentales del horno

Cada horno de tubo se construye en torno a un conjunto de características físicas y térmicas fundamentales. Estas elecciones fundamentales dictan las capacidades primarias y el costo del horno.

Rango de temperatura y elementos calefactores

La temperatura máxima de funcionamiento es posiblemente la especificación más crítica, ya que determina los tipos de procesos que puede ejecutar. Esta temperatura está directamente ligada al material del elemento calefactor.

- Hasta 1200 °C: Los hornos en este rango suelen utilizar elementos de aleación de Kanthal (FeCrAl). Esta es una opción rentable adecuada para tratamientos térmicos y recocido de uso general.

- Hasta 1500 °C-1600 °C: Estos hornos dependen de elementos de Carburo de Silicio (SiC). Ofrecen un salto significativo en temperatura para el procesamiento de materiales más exigentes.

- Hasta 1800 °C: Las temperaturas estándar más altas se logran con elementos de Disiliciuro de Molibdeno (MoSi2). Estos son necesarios para la sinterización de cerámicas avanzadas y otras investigaciones a alta temperatura.

Dimensiones físicas: Diámetro del tubo y zona caliente

El tamaño físico del horno determina su rendimiento de muestras y su capacidad de procesamiento.

Los diámetros de tubo estándar (de 50 mm a 120 mm) definen el tamaño máximo de la muestra o sustrato que puede procesar.

La zona caliente es la longitud del tubo que mantiene la uniformidad de temperatura especificada. Las longitudes estándar suelen ser de 300 mm o 600 mm, mientras que las opciones personalizadas pueden extenderse a 900 mm o más.

Calefacción de zona única frente a calefacción multizona

Un horno de zona única tiene un controlador y un conjunto de elementos calefactores, creando una zona caliente que es más uniforme en el centro y se enfría hacia los extremos. Esto es suficiente para muchas aplicaciones básicas.

Un horno de múltiples zonas (a menudo con dos o tres zonas) utiliza múltiples controladores independientes. Esto permite dar forma al perfil de temperatura, ya sea para crear un gradiente deliberado para experimentos de transporte o, más comúnmente, para crear una zona caliente significativamente más grande y uniforme en el centro.

Control del entorno del proceso

Para la mayoría de los trabajos con materiales avanzados, controlar la atmósfera dentro del tubo es tan importante como controlar la temperatura. Aquí es donde la personalización se vuelve esencial.

Control de atmósfera: De aire a alto vacío

Al sellar los extremos del tubo de proceso con tapas de extremo especializadas, puede controlar el entorno interno.

- Gas inerte: La aplicación más común es el flujo de un gas inerte como nitrógeno o argón a través del tubo para evitar la oxidación de la muestra a altas temperaturas.

- Alto vacío: Para aplicaciones que exigen una pureza extrema, las ensambladuras de brida se pueden conectar a una bomba de vacío. Esto permite evacuar el tubo a presiones tan bajas como 10⁻⁵ torr, eliminando casi todos los contaminantes atmosféricos.

Sistemas de gestión y mezcla de gases

Para procesos como la deposición química de vapor (CVD), se requiere un control preciso sobre múltiples gases de proceso. Se pueden integrar sistemas de mezcla de gases opcionales para suministrar mezclas de gases específicas y repetibles a la cámara del horno.

Control de temperatura y programación

El nivel de control determina la precisión y repetibilidad de su proceso térmico.

- Control electrónico básico: Los controladores estándar le permiten establecer una temperatura objetivo y proporcionan protección contra sobretemperatura.

- Control programable: Los controladores digitales más avanzados permiten crear programas de varios pasos con tasas de rampa específicas (qué tan rápido calentar/enfriar) y tiempos de remojo (cuánto tiempo mantener una temperatura).

- Integración de software: Las suites de software completas proporcionan una interfaz gráfica para la programación, el control remoto del horno y, lo más importante, la adquisición y el registro de datos para el control de calidad y los registros de investigación.

Comprensión de las compensaciones

Elegir las características adecuadas implica equilibrar la capacidad frente a la complejidad y el costo. Cada función añadida tiene una implicación.

Costo frente a capacidad

Cada mejora, desde un rango de temperatura más alto hasta el control multizona o la compatibilidad con vacío, aumenta significativamente el costo y la complejidad del horno. Un horno de aire estándar de 1200 °C es una fracción del costo de un horno de vacío multizona de 1800 °C.

Usabilidad y seguridad

Los hornos modernos a menudo incluyen características centradas en el usuario. Una carcasa de doble pared mantiene la superficie exterior fresca al tacto incluso a altas temperaturas internas. Un mecanismo deslizante puede permitir que el cuerpo del horno se aleje del tubo para un enfriamiento rápido y una fácil carga de muestras.

Requisitos de instalación

Las características personalizadas pueden afectar la infraestructura de su laboratorio. Los hornos de alta potencia pueden requerir cableado eléctrico especial. Los sistemas con tapas de extremo refrigeradas por agua, que se utilizan para proteger las juntas tóricas y las bridas durante el funcionamiento a alta temperatura, requieren un suministro de agua fiable o un enfriador dedicado.

Selección del horno adecuado para su aplicación

Su elección debe estar impulsada enteramente por las demandas de sus objetivos científicos o de producción específicos.

- Si su enfoque principal es el recocido o el tratamiento térmico básico al aire: Un horno estándar de zona única con un controlador programable simple es una solución eficiente y rentable.

- Si su enfoque principal es la síntesis de materiales o CVD: Dé prioridad a una configuración multizona para una uniformidad de temperatura superior y un sistema robusto de control de atmósfera con opciones para vacío y mezcla de gases.

- Si su enfoque principal es la investigación con perfiles térmicos complejos: Invierta en un sistema con control de software avanzado para una programación precisa de rampa/remojo y un registro de datos completo para la trazabilidad del proceso.

Al adaptar cuidadosamente las capacidades del horno a las necesidades de su proceso, se asegura de especificar una herramienta que no solo sea funcional, sino óptima para su trabajo.

Tabla de resumen:

| Especificación | Opciones estándar | Opciones personalizables |

|---|---|---|

| Diámetro del tubo | 50, 80, 100, 120 mm | Tamaños extendidos |

| Longitud de la zona caliente | 300, 600 mm | Hasta 900 mm o más |

| Temperatura máxima | 1200°C, 1500°C, 1800°C | Rangos más altos |

| Elementos calefactores | Kanthal, SiC, MoSi2 | Materiales especializados |

| Zonas de control | Zona única | Multizona (2-3 zonas) |

| Atmósfera | Aire | Vacío, gas inerte, mezcla de gases |

| Programación | Básica | Avanzada con registro de datos |

¿Listo para optimizar su procesamiento térmico? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo podemos adaptar un horno de tubo para mejorar su eficiencia de investigación y producción.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad