Los dos tipos principales de reactores de deposición química de vapor (CVD) son los sistemas de pared caliente y de pared fría. Un reactor de pared caliente calienta toda la cámara de reacción, incluyendo las paredes de la cámara y los sustratos que se están recubriendo. En contraste, un reactor de pared fría calienta selectivamente solo el sustrato, mientras que las paredes de la cámara permanecen frías.

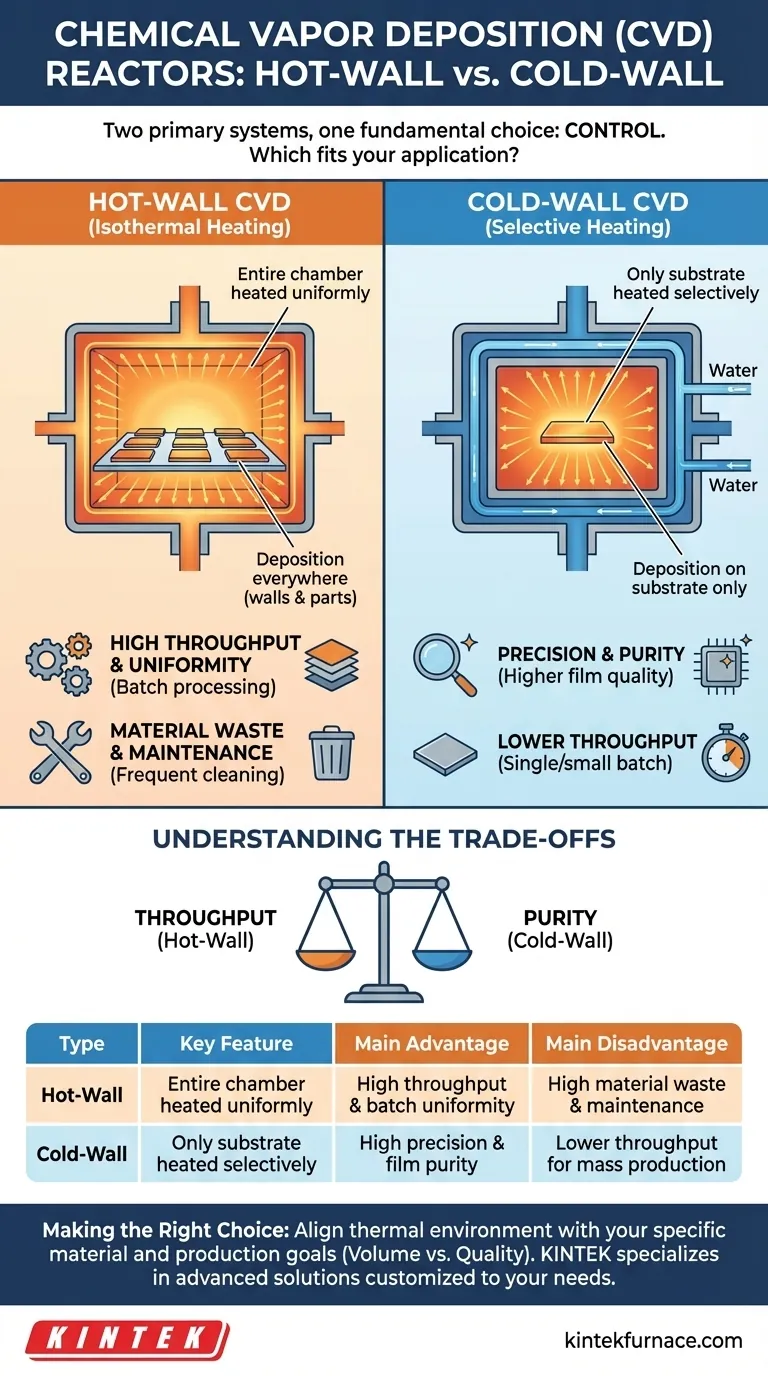

La elección fundamental entre un reactor CVD de pared caliente y uno de pared fría se reduce a un solo principio: el control. Los reactores de pared caliente priorizan la uniformidad por lotes y el rendimiento, mientras que los reactores de pared fría ofrecen un control preciso sobre el proceso de deposición, minimizando el desperdicio y permitiendo películas de mayor pureza.

Cómo funciona el CVD de pared caliente

Un reactor de pared caliente es conceptualmente sencillo. Todo el sistema, típicamente un horno, se calienta a una temperatura uniforme, asegurando que cualquier superficie interior alcance la temperatura requerida para que ocurra la reacción química.

El principio del calentamiento isotérmico

La característica clave son las condiciones isotérmicas (temperatura uniforme). Tanto los sustratos que desea recubrir como las paredes interiores del reactor se mantienen a la misma temperatura alta.

Ventaja: Alto rendimiento y uniformidad

Debido a que todo el espacio es una zona reactiva, puede procesar una gran cantidad de piezas simultáneamente. Este diseño es excelente para lograr un espesor de recubrimiento constante en grandes lotes, lo que lo hace ideal para la fabricación de alto volumen.

Desventaja: Deposición no deseada

El principal inconveniente es que los gases precursores reaccionan y depositan material en todas partes, incluso en las paredes de la cámara. Esto desperdicia materiales precursores costosos y requiere ciclos de limpieza frecuentes e intensivos para eliminar el recubrimiento no deseado, lo que lleva a un tiempo de inactividad significativo del reactor.

Cómo funciona el CVD de pared fría

Un reactor de pared fría crea un fuerte gradiente de temperatura. Está diseñado para confinar la zona de alta temperatura exclusivamente al sustrato donde se desea la deposición.

El principio del calentamiento selectivo

Las paredes de la cámara se mantienen activamente frías, a menudo utilizando canales de refrigeración por agua. El sustrato se calienta directa e independientemente, típicamente mediante métodos como el calentamiento por inducción o el calentamiento resistivo.

Ventaja: Precisión y pureza

La deposición ocurre casi exclusivamente en la superficie caliente del sustrato. Esto mejora drásticamente la eficiencia del material y minimiza la contaminación por escamas de material no deseado que pueden caer de las paredes de la cámara en un sistema de pared caliente. El resultado es una película de mayor pureza.

Desventaja: Menor rendimiento

Estos sistemas están generalmente diseñados para el procesamiento de un solo sustrato o de lotes pequeños. La complejidad del calentamiento selectivo hace que sea más difícil escalar para los volúmenes de producción masiva que se pueden lograr con los reactores de pared caliente.

Comprendiendo las compensaciones

La elección entre estas dos arquitecturas no se trata de que una sea definitivamente "mejor" sino de cuál es más adecuada para una aplicación específica. Implica un equilibrio crítico de prioridades.

Rendimiento vs. pureza

Esta es la compensación central. La pared caliente es para el volumen; la pared fría es para la calidad. Si su objetivo es recubrir muchas piezas estándar de manera uniforme, un sistema de pared caliente es más eficiente. Si está desarrollando un material novedoso o requiere películas extremadamente puras para aplicaciones sensibles (como semiconductores de alta gama), un sistema de pared fría es superior.

Desperdicio de material y mantenimiento

Los reactores de pared caliente consumen significativamente más gas precursor debido a la deposición en las paredes. Esto conlleva mayores costos de material y un tiempo de inactividad más frecuente para mantenimiento y limpieza, lo que afecta el costo operativo general.

Contexto del proceso

Es importante entender que "pared caliente" y "pared fría" se refieren a la arquitectura térmica del reactor. Otros procesos CVD especializados, como el CVD de baja presión (LPCVD) o el CVD mejorado por plasma (PECVD), pueden implementarse dentro de un sistema de pared caliente o fría, dependiendo del resultado deseado.

Tomando la decisión correcta para su objetivo

Los requisitos específicos de su aplicación determinarán la arquitectura correcta del reactor.

- Si su enfoque principal es la producción de alto volumen y la uniformidad por lotes: Un reactor de pared caliente es típicamente la solución más eficiente y rentable.

- Si su enfoque principal es el crecimiento de películas de alta pureza, la investigación o materiales complejos: Un reactor de pared fría proporciona la precisión y el control necesarios sobre el entorno de deposición.

- Si su enfoque principal es minimizar el desperdicio de material precursor y el tiempo de inactividad operativo: La eficiencia de un reactor de pared fría puede ofrecer un menor costo total de propiedad a pesar de una inversión inicial potencialmente más alta.

En última instancia, seleccionar la arquitectura de reactor adecuada consiste en alinear el entorno térmico con sus objetivos específicos de material y producción.

Tabla resumen:

| Tipo | Característica clave | Principal ventaja | Principal desventaja |

|---|---|---|---|

| Pared caliente | Cámara completa calentada uniformemente | Alto rendimiento y uniformidad de lotes | Alto desperdicio de material y mantenimiento |

| Pared fría | Solo el sustrato se calienta selectivamente | Alta precisión y pureza de la película | Menor rendimiento para la producción en masa |

¿Tiene dificultades para elegir entre reactores CVD de pared caliente y pared fría para su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para garantizar un control preciso, eficiencia y rentabilidad para sus aplicaciones. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos de deposición y lograr resultados superiores.

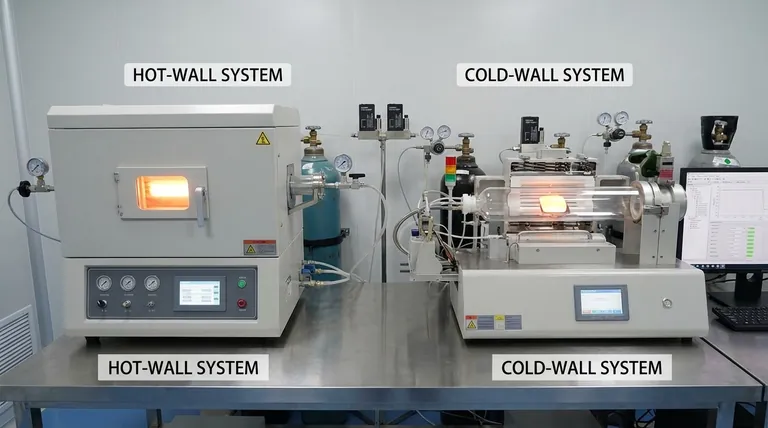

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada