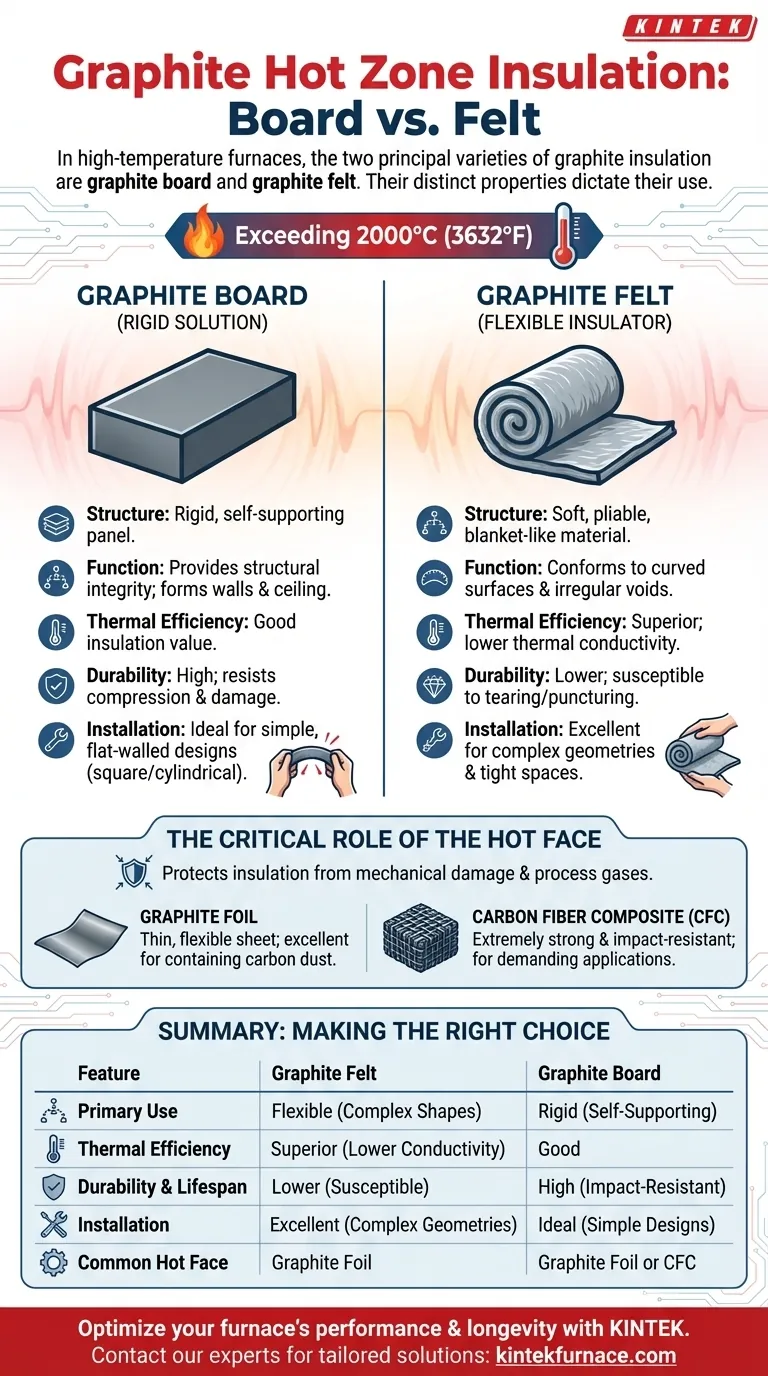

En aplicaciones de hornos de alta temperatura, las dos variedades principales de aislamiento de grafito son la placa de grafito y el fieltro de grafito. Ambos materiales están diseñados para operar en entornos térmicos extremos, pero sus formas físicas y propiedades distintas los hacen adecuados para diferentes requisitos estructurales y de aislamiento dentro de la zona caliente de un horno.

La decisión entre la placa de grafito y el fieltro es una elección de ingeniería crítica que equilibra la rigidez estructural con el rendimiento térmico. La placa rígida proporciona durabilidad y autosuficiencia, mientras que el fieltro flexible ofrece un aislamiento superior, especialmente en diseños complejos o compactos.

Comprendiendo la Función Principal

Una zona caliente es el corazón de un horno de vacío o de atmósfera inerte, donde residen los elementos calefactores y la carga de trabajo. La función del aislamiento es contener este calor intenso, asegurando la uniformidad de la temperatura y protegiendo la cámara del horno de daños térmicos.

¿Por qué grafito?

El grafito se utiliza para el aislamiento a altas temperaturas debido a sus propiedades únicas. Tiene una estabilidad térmica excepcional, manteniendo su integridad a temperaturas superiores a 2000 °C (3632 °F) en un ambiente no oxidante.

En el vacío, donde se elimina la convección, la baja conductividad térmica del grafito lo convierte en un aislante excepcional. Funciona principalmente reflejando la radiación térmica de vuelta a la zona caliente.

Los Dos Tipos de Aislamiento: Una Mirada Más Cercana

Si bien ambos están hechos de fibras de grafito procesadas, su forma final dicta su caso de uso principal.

Fieltro de Grafito: El Aislante Flexible

El fieltro de grafito es un material suave, maleable, similar a una manta. Se fabrica carbonizando y luego grafitizando un material base, típicamente rayón o poliacrilonitrilo (PAN).

Esta flexibilidad es su principal ventaja, lo que le permite adaptarse perfectamente a superficies curvas y rellenar huecos irregulares. Su baja densidad y estructura fibrosa son excelentes para minimizar la transferencia de calor, lo que le confiere un valor de aislamiento superior (valor R) en comparación con la placa del mismo espesor.

Placa de Grafito: La Solución Rígida

La placa de grafito es un panel rígido y autosuficiente. Se fabrica formando fibras unidas con carbono en un bloque y grafitizándolo, o laminando capas de fieltro con un aglutinante carbonoso que luego se cura y se grafitiza.

Su rigidez proporciona integridad estructural, lo que le permite formar las paredes y el techo de la zona caliente sin necesidad de un complejo marco de soporte metálico. Esto simplifica significativamente el diseño y el montaje de la zona caliente.

El Papel Crítico de la Cara Caliente

Tanto el fieltro como la placa son porosos y relativamente frágiles. Para protegerlos de daños mecánicos y de la erosión de los gases de proceso de alta velocidad, se instala una "cara caliente" protectora en la superficie interior.

Materiales Comunes para la Cara Caliente

Los materiales mencionados en la referencia, la lámina de grafito y el Compuesto de Fibra de Carbono (CFC), son los estándares de la industria.

La lámina de grafito es una lámina delgada y flexible de grafito puro. Es excelente para contener el polvo de carbono y proteger el aislamiento subyacente de la radiación directa y el flujo de gas.

El CFC, también conocido como Carbono-Carbono, es un material extremadamente fuerte y resistente a los impactos. Se utiliza en las aplicaciones más exigentes donde existe riesgo de contacto con la carga de trabajo durante la carga y descarga.

Comprendiendo las Ventajas y Desventajas: Placa vs. Fieltro

Elegir el material adecuado requiere una comprensión clara de las prioridades operativas.

Eficiencia Térmica

Para un rendimiento de aislamiento puro, el fieltro es superior. Su estructura menos densa y más fibrosa proporciona un camino más tortuoso para el calor, lo que resulta en una menor conductividad térmica.

Durabilidad y Vida Útil

La placa es significativamente más duradera. Su estructura rígida resiste la compresión y el daño. Cuando se combina con una cara caliente de CFC, una zona caliente basada en placa ofrece la vida útil operativa más larga y es mucho más resistente a los impactos accidentales. El fieltro es más susceptible a rasgarse o perforarse.

Instalación y Diseño

El fieltro destaca en geometrías complejas. Se puede cortar y ajustar fácilmente alrededor de elementos calefactores, pasamuros de energía y puertos de observación. La placa es ideal para diseños simples de paredes planas, como zonas calientes cuadradas o cilíndricas, donde su naturaleza autosuficiente simplifica la construcción.

Polvo y Contaminación

El fieltro puede desprender más fibras con el tiempo, lo que puede ser una preocupación en aplicaciones de alta pureza. Una cara caliente correctamente instalada, como la lámina de grafito, mitiga eficazmente este problema para ambos materiales.

Tomando la Decisión Correcta para su Aplicación

La función específica y las condiciones de operación de su horno determinarán el paquete de aislamiento óptimo.

- Si su objetivo principal es la máxima eficiencia térmica o aislar una forma compleja: El fieltro de grafito es la opción superior debido a su flexibilidad y menor conductividad térmica.

- Si su objetivo principal es la durabilidad, una larga vida útil y una construcción simplificada: La placa de grafito rígida, especialmente cuando está protegida por una cara caliente de CFC, proporciona la solución más robusta y fácil de ensamblar.

- Si está equilibrando el costo con el rendimiento en un horno estándar: Una zona caliente construida con placa de grafito con una simple cara caliente de lámina de grafito a menudo representa el mejor valor general.

En última instancia, comprender las distintas ventajas de cada material le permite diseñar una zona caliente que sea eficiente y resistente para su tarea prevista.

Tabla Resumen:

| Característica | Fieltro de Grafito | Placa de Grafito |

|---|---|---|

| Uso Principal | Aislamiento flexible para formas complejas | Estructura rígida y autosuficiente |

| Eficiencia Térmica | Superior (Menor conductividad térmica) | Buena |

| Durabilidad y Vida Útil | Menor (Susceptible a daños) | Alta (Resistente a impactos, especialmente con cara de CFC) |

| Instalación | Excelente para geometrías complejas | Ideal para diseños simples de paredes planas |

| Cara Caliente Común | Lámina de Grafito | Lámina de Grafito o Compuesto de Fibra de Carbono (CFC) |

Optimice el rendimiento y la longevidad de su horno con la solución de aislamiento de grafito adecuada.

En KINTEK, aprovechamos nuestra profunda experiencia en materiales de alta temperatura y fabricación interna para proporcionar soluciones avanzadas y personalizadas para hornos. Ya sea que su prioridad sea la máxima eficiencia térmica con fieltro de grafito o una durabilidad superior con placa rígida, nuestro equipo lo ayudará a diseñar la zona caliente perfecta para su aplicación específica, incluyendo sistemas de mufla, tubo, vacío y CVD/PECVD.

Contacte a nuestros expertos hoy para una consulta para discutir sus requisitos y obtener una solución personalizada que mejore las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo