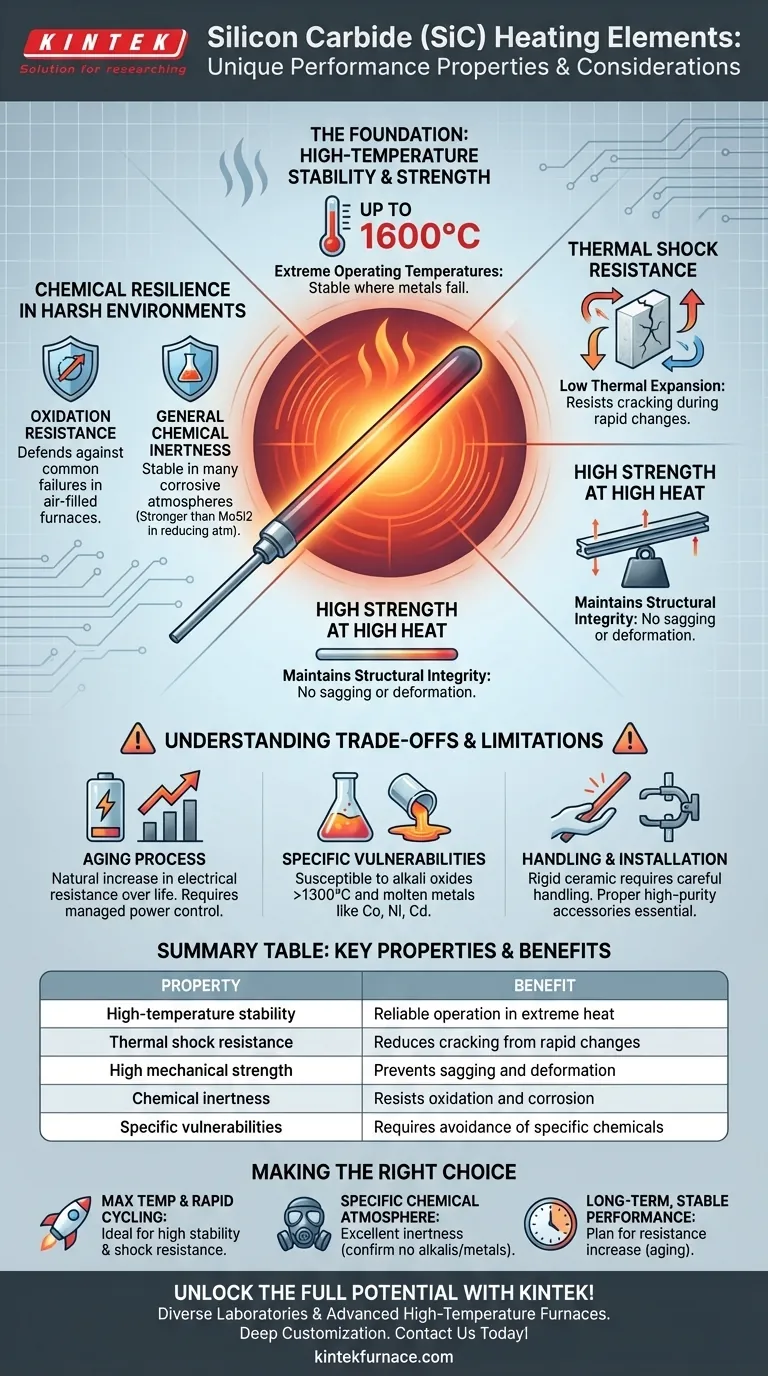

En esencia, los elementos calefactores de carburo de silicio (SiC) derivan su rendimiento excepcional de una combinación única de propiedades del material. Estas incluyen la capacidad de operar a temperaturas extremadamente altas (hasta 1600 °C), excelente resistencia al choque térmico, alta resistencia mecánica e inercia química general, lo que en conjunto garantiza una vida útil larga y fiable en entornos industriales exigentes.

El verdadero valor del carburo de silicio no reside en una única propiedad, sino en su combinación sinérgica de estabilidad a alta temperatura y durabilidad física. Esto lo convierte en una solución excepcionalmente fiable para procesos de calentamiento intensos, siempre que sus características específicas de envejecimiento químico y eléctrico se gestionen adecuadamente.

La base: estabilidad y resistencia a altas temperaturas

La principal ventaja de los elementos de SiC es su capacidad para funcionar donde los elementos metálicos tradicionales fallan. Esta capacidad se basa en varias características clave del material.

Temperaturas de funcionamiento extremas

El carburo de silicio es fundamentalmente estable a temperaturas muy altas. Esto le permite operar de forma fiable en hornos que alcanzan hasta 1600 °C, superando con creces los límites de la mayoría de los elementos calefactores metálicos.

Resistencia al choque térmico

El SiC tiene un coeficiente de expansión térmica muy bajo. Esto significa que se expande y contrae muy poco durante los ciclos rápidos de calentamiento y enfriamiento, lo que reduce drásticamente el estrés mecánico interno y evita el agrietamiento.

Alta resistencia a altas temperaturas

A diferencia de muchos materiales que se ablandan o deforman a altas temperaturas, el SiC mantiene su integridad estructural y alta resistencia. Esto asegura que el elemento no se doble o rompa bajo su propio peso durante la operación.

Resistencia química en entornos hostiles

Más allá de la durabilidad física, la composición química del SiC proporciona una defensa robusta contra muchas atmósferas industriales corrosivas, extendiendo aún más su vida útil.

Resistencia superior a la oxidación

El material es altamente resistente a la oxidación, uno de los modos de falla más comunes para los elementos calefactores en hornos de alta temperatura y llenos de aire.

Inercia química general

El SiC permanece estable y no reactivo en muchos entornos químicos hostiles. Se destaca particularmente por ser más fuerte que alternativas como el disilicuro de molibdeno (MoSi2) en atmósferas reductoras.

Comprender las ventajas y limitaciones

Ningún material es perfecto. Para usar los elementos de SiC de manera efectiva, debe comprender sus limitaciones y vulnerabilidades operativas.

El desafío del envejecimiento

A lo largo de su vida útil, los elementos de SiC experimentan un aumento natural en su resistencia eléctrica. Este proceso de envejecimiento es un factor crítico que debe ser gestionado por el sistema de control de potencia para asegurar una salida de calor consistente y prevenir el sobrecalentamiento.

Vulnerabilidades químicas específicas

Aunque generalmente inerte, el SiC es susceptible a ciertos productos químicos a altas temperaturas. Los óxidos alcalinos y alcalinotérreos reaccionarán con el SiC por encima de los 1300 °C, formando silicatos que reducen la eficiencia de calentamiento.

Además, el contacto directo con ciertos metales fundidos, incluidos el cobalto, el níquel y el cadmio, corroerá activamente el elemento y acortará significativamente su vida útil.

Instalación y manipulación

Como material cerámico rígido, el SiC requiere una manipulación cuidadosa. La instalación adecuada depende de accesorios específicos como correas de conexión de aluminio de alta pureza y accesorios de fijación de acero inoxidable para asegurar las varillas y garantizar un buen contacto eléctrico sin crear puntos de tensión.

Tomar la decisión correcta para su aplicación

Comprender estas propiedades le permite especificar correctamente los elementos de SiC para su proceso.

- Si su enfoque principal es la temperatura máxima y el ciclo rápido: el SiC es una opción ideal debido a su estabilidad a altas temperaturas y su excelente resistencia al choque térmico.

- Si su enfoque principal es operar en una atmósfera química específica: el SiC ofrece una excelente inercia, pero primero debe confirmar que su proceso está libre de óxidos alcalinos de alta temperatura o metales fundidos corrosivos.

- Si su enfoque principal es un rendimiento estable a largo plazo: planifique su fuente de alimentación y sistema de control para adaptarse al aumento gradual de la resistencia que es característico del envejecimiento del elemento de SiC.

Al alinear las fortalezas únicas y las limitaciones conocidas del carburo de silicio con sus necesidades operativas específicas, puede garantizar un proceso de alta temperatura fiable y eficiente.

Tabla resumen:

| Propiedad | Beneficio |

|---|---|

| Estabilidad a alta temperatura (hasta 1600 °C) | Permite un funcionamiento fiable en entornos de calor extremo |

| Excelente resistencia al choque térmico | Reduce el agrietamiento por cambios rápidos de temperatura |

| Alta resistencia mecánica a altas temperaturas | Evita el pandeo y mantiene la integridad estructural |

| Inercia química | Resiste la oxidación y la corrosión en atmósferas hostiles |

| Vulnerabilidades específicas | Requiere evitar óxidos alcalinos y ciertos metales fundidos |

¡Desbloquee todo el potencial de los elementos calefactores de carburo de silicio con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos de alta temperatura y garantizar un rendimiento fiable en entornos exigentes.

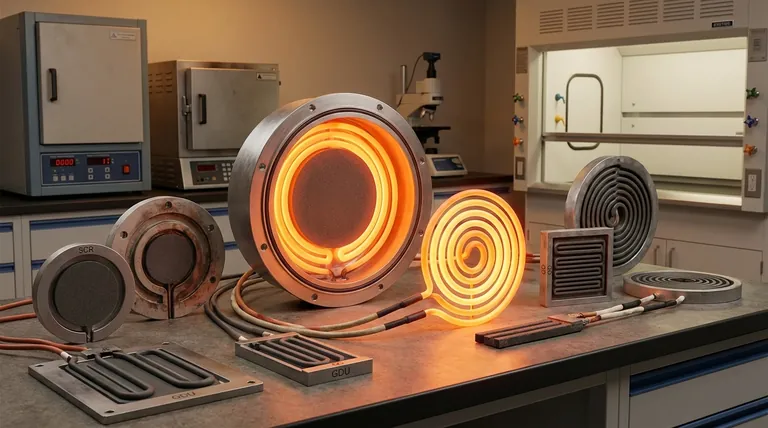

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad