En resumen, los hornos de porcelana se utilizan en la industria química para procesos altamente especializados y de alta temperatura donde la resistencia a la corrosión es primordial. Sus aplicaciones principales incluyen la descomposición de contaminantes peligrosos en el tratamiento de gases de combustión y la creación de materiales avanzados mediante deposición química de vapor (CVD).

El verdadero valor de la porcelana en la química industrial no es el horno en sí, sino la capacidad única del material para mantenerse estable y no reactivo a temperaturas extremas y en presencia de sustancias altamente corrosivas, lo que destruiría el equipo metálico convencional.

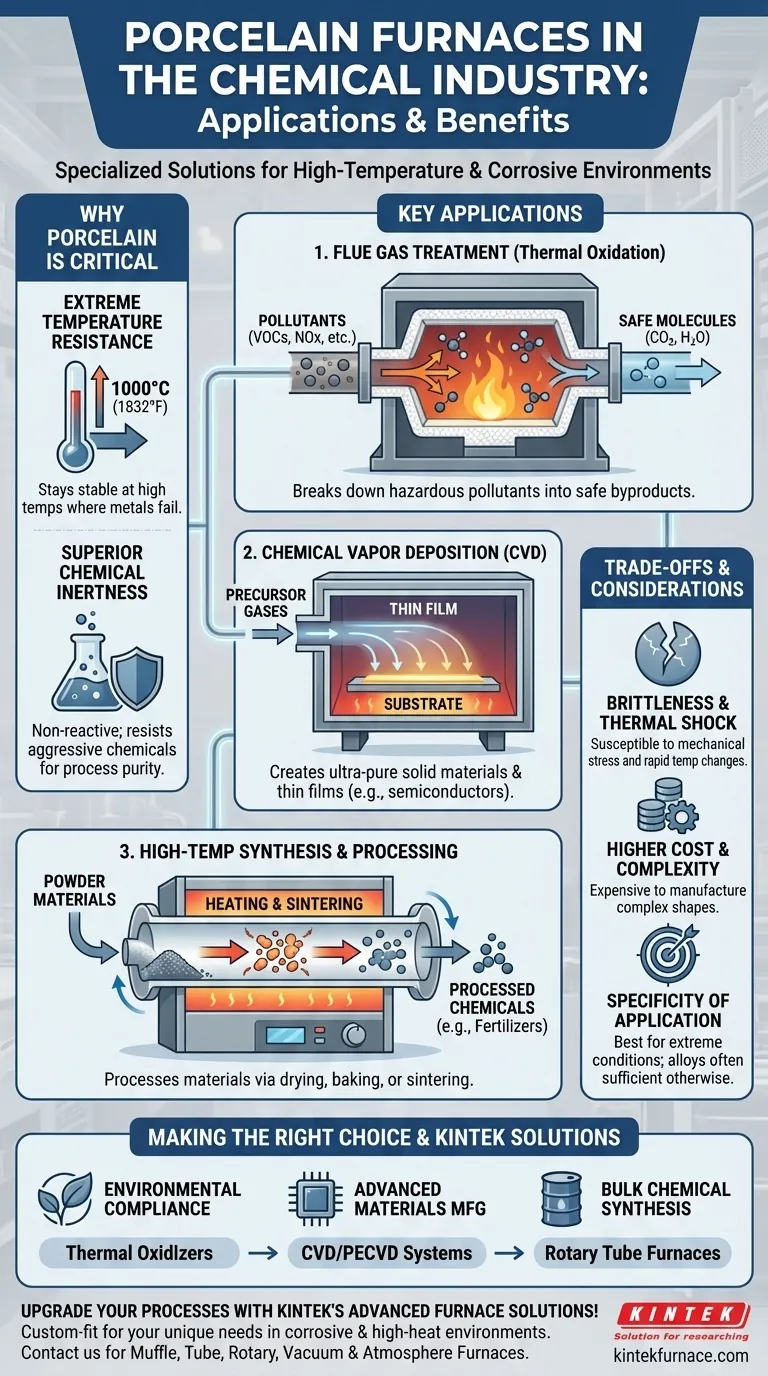

Por qué la porcelana es un material crítico

Antes de analizar las aplicaciones específicas, es esencial comprender por qué se eligen la porcelana y otras cerámicas de alto rendimiento para estos entornos exigentes. Los hornos metálicos estándar fallan bajo estas condiciones.

Resistencia a Temperaturas Extremas

Muchas reacciones químicas valiosas y procesos de descomposición solo ocurren a temperaturas muy altas, a menudo superando los 1000 °C (1832 °F). La porcelana mantiene su integridad estructural y estabilidad a estas temperaturas, donde muchos metales se debilitarían o derretirían.

Inercia Química Superior

Esta es la propiedad más crítica. Los gases de escape industriales (gases de combustión) y los precursores químicos para el CVD son a menudo intensamente corrosivos. La porcelana es una cerámica, que es químicamente inerte y no reacciona con estos productos químicos agresivos, lo que garantiza la pureza del proceso y evita que el propio horno sea destruido.

Aplicaciones Clave en la Industria Química

Las propiedades únicas de la porcelana permiten varios procesos industriales especializados pero vitales que de otro modo serían impracticables.

Tratamiento de Gases de Combustión y Control de la Contaminación

Muchos procesos industriales liberan contaminantes nocivos como compuestos orgánicos volátiles (COV), óxidos de nitrógeno (NOx) y otros contaminantes atmosféricos peligrosos.

Un horno revestido de porcelana actúa como un oxidante térmico. El gas contaminado se canaliza hacia el horno y se calienta a temperaturas extremas, lo que hace que los compuestos nocivos se descompongan en moléculas más seguras como dióxido de carbono y agua. El revestimiento de porcelana es esencial para resistir la naturaleza corrosiva del gas de combustión.

Deposición Química de Vapor (CVD)

El CVD es un proceso utilizado para crear materiales sólidos y películas delgadas de alto rendimiento y ultrapuros, como los utilizados en la industria de semiconductores.

En este proceso, los gases precursores se introducen en un horno donde reaccionan o se descomponen en una superficie calentada (sustrato) para formar un depósito sólido. Un horno con un interior de porcelana o cuarzo proporciona el entorno limpio, controlado y no reactivo a alta temperatura necesario para que se formen los recubrimientos de alta pureza sin contaminación.

Síntesis y Procesamiento a Alta Temperatura

Ciertos productos químicos y materiales industriales requieren pasos de procesamiento a alta temperatura, como el secado, el horneado o la sinterización (fusión de polvos con calor).

Por ejemplo, se utilizan hornos de tubo rotatorio especializados, a menudo revestidos de cerámica, en la fabricación de fertilizantes para producir productos químicos como el nitruro de potasio. La cámara giratoria asegura que los materiales se calienten uniformemente, mientras que el revestimiento cerámico evita reacciones con el producto.

Comprender las Compensaciones

Aunque son invaluables, los hornos de porcelana y revestidos de cerámica no son una solución universal. Tienen limitaciones específicas que los ingenieros deben considerar.

Fragilidad y Choque Térmico

A diferencia de los metales, las cerámicas son frágiles y pueden agrietarse bajo tensión mecánica. También son susceptibles al choque térmico: agrietamiento causado por cambios rápidos de temperatura. Esto requiere ciclos de calentamiento y enfriamiento cuidadosamente controlados.

Mayor Costo y Complejidad de Fabricación

Los componentes cerámicos de alta pureza son generalmente más caros de fabricar que sus contrapartes de aleación metálica. Crear formas complejas también puede ser más difícil y costoso, lo que puede influir en el diseño del horno.

Especificidad de la Aplicación

Para la gran mayoría de los procesos de calentamiento químico que no implican temperaturas extremas o sustancias altamente corrosivas, los hornos hechos de acero inoxidable u otras aleaciones de alto rendimiento siguen siendo la opción más práctica y rentable.

Tomar la Decisión Correcta para su Objetivo

La selección de la tecnología de horno adecuada depende completamente del proceso químico que necesite ejecutar.

- Si su enfoque principal es el cumplimiento ambiental: Un oxidante térmico revestido de porcelana es una tecnología clave para la mitigación térmica de gases de combustión corrosivos y peligrosos.

- Si su enfoque principal es la fabricación de materiales avanzados: El entorno inerte a alta temperatura de un horno de porcelana o cuarzo es esencial para procesos sensibles a la pureza como la Deposición Química de Vapor.

- Si su enfoque principal es la síntesis química a granel: Los hornos rotatorios revestidos de cerámica son una herramienta vital para el procesamiento continuo a alta temperatura de ciertos polvos y materiales granulares.

En última instancia, el uso de porcelana en hornos químicos es un ejemplo perfecto de cómo aprovechar las propiedades de un material específico para resolver problemas que son imposibles de abordar con medios convencionales.

Tabla de Resumen:

| Aplicación | Uso Clave | Propiedad Clave |

|---|---|---|

| Tratamiento de Gases de Combustión | Oxidación térmica de contaminantes | Inercia química |

| Deposición Química de Vapor (CVD) | Creación de materiales de alta pureza | Estabilidad a alta temperatura |

| Síntesis a Alta Temperatura | Sinterización y procesamiento de productos químicos | Durabilidad en calor extremo |

¡Mejore sus procesos químicos con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como los de Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad en entornos corrosivos o de calor elevado. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos en el control de la contaminación, la fabricación de materiales o la síntesis química.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO