En aplicaciones industriales, dos de los elementos calefactores de alta temperatura más comunes son el carburo de silicio (SiC) y el disilicuro de molibdeno (MoSi2). Estos materiales cerámicos avanzados se eligen por su capacidad para operar de manera confiable a temperaturas donde los elementos metálicos tradicionales fallarían.

La elección entre un elemento calefactor industrial rara vez se trata de encontrar el "mejor", sino de hacer coincidir las propiedades únicas del material con las demandas específicas del proceso. La decisión depende de un equilibrio crítico entre la temperatura máxima, las condiciones atmosféricas y la durabilidad operativa.

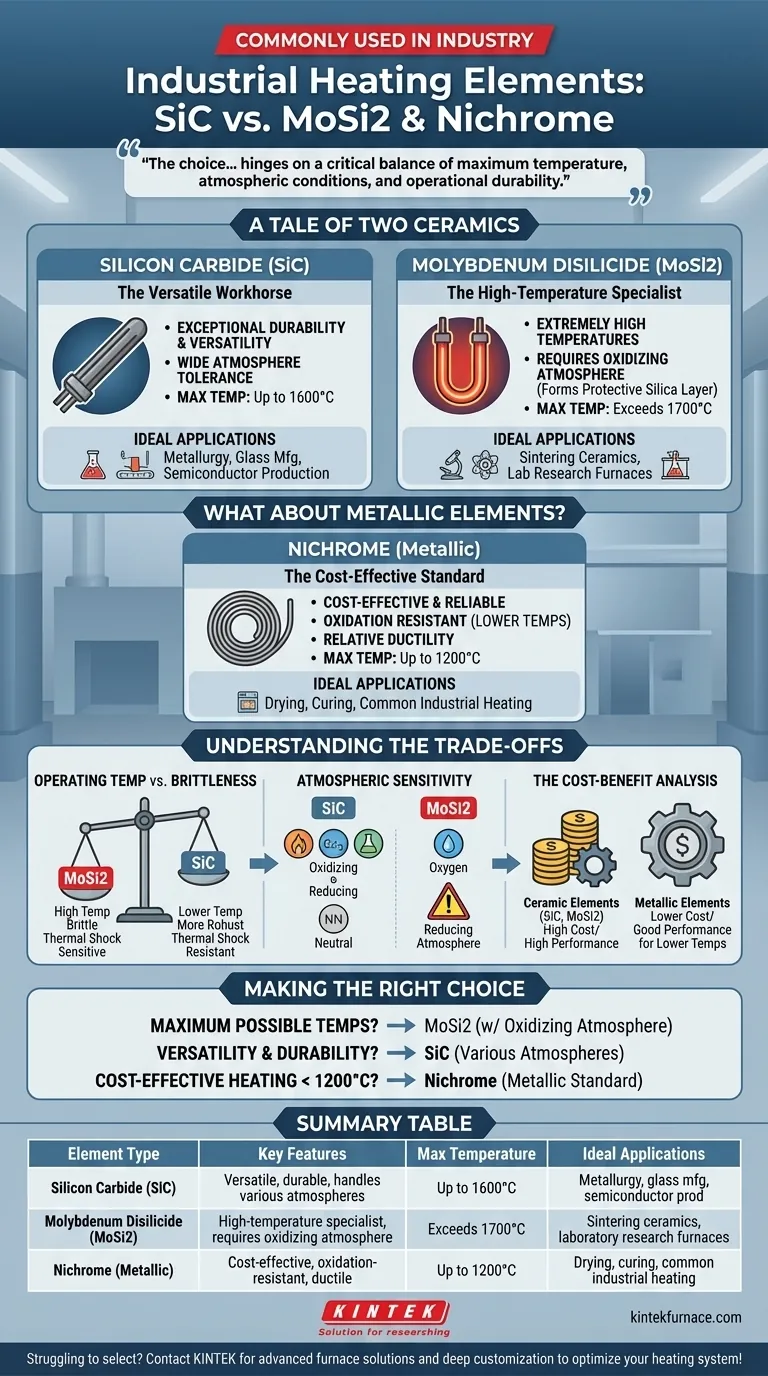

Una historia de dos cerámicas: SiC vs. MoSi2

Aunque tanto el SiC como el MoSi2 son de base cerámica, cumplen diferentes funciones en entornos de alta temperatura. Comprender sus características principales es el primer paso para tomar una decisión informada.

Carburo de silicio (SiC): El caballo de batalla versátil

Los elementos de carburo de silicio son conocidos por su excepcional durabilidad y versatilidad. Se utilizan ampliamente en una variedad de industrias, incluyendo la metalurgia, la fabricación de vidrio y la producción de semiconductores.

Su principal fortaleza es la capacidad de operar en una amplia variedad de atmósferas de horno. Esto los convierte en una opción confiable y completa para muchas aplicaciones de alta temperatura.

Disilicuro de molibdeno (MoSi2): El especialista en alta temperatura

Los elementos de disilicuro de molibdeno están diseñados con un propósito principal: alcanzar temperaturas de funcionamiento extremadamente altas, a menudo superando las posibles con SiC.

A altas temperaturas en una atmósfera oxidante, el MoSi2 forma una capa protectora de vidrio de sílice en su superficie. Esta capa se "cura" a sí misma, evitando una mayor oxidación del elemento y permitiéndole funcionar en calor extremo para procesos como la cocción de cerámicas avanzadas o en hornos de investigación de laboratorio.

¿Qué pasa con los elementos metálicos?

Es fundamental tener en cuenta que los elementos cerámicos suelen reservarse para aplicaciones de muy alta temperatura. Para un gran número de procesos industriales, los elementos metálicos son el estándar.

El papel del Nicrom

El elemento calefactor metálico más común es una aleación llamada nicrom (típicamente 80% níquel, 20% cromo). Se prefiere para aplicaciones que operan hasta aproximadamente 1200°C (2200°F).

El nicrom es valorado por su alta resistencia eléctrica, fuerte resistencia a la oxidación a temperaturas más bajas y relativa ductilidad en comparación con las cerámicas, lo que facilita su formación y lo hace menos propenso a romperse por golpes mecánicos.

Comprendiendo las compensaciones

La selección de un elemento calefactor implica navegar por una serie de compensaciones técnicas y económicas. Malinterpretar estas puede llevar a fallas prematuras y costosos tiempos de inactividad.

Temperatura de funcionamiento vs. Fragilidad

Aunque los elementos de MoSi2 pueden alcanzar las temperaturas más altas, también son bastante frágiles, especialmente a temperaturas más bajas durante los ciclos de calentamiento y enfriamiento. El SiC es generalmente más robusto y resistente al choque térmico, lo que lo convierte en un material más indulgente.

Sensibilidad atmosférica

Esta es una distinción crítica. El SiC puede tolerar varias atmósferas. En contraste, el MoSi2 requiere una atmósfera oxidante (una con presencia de oxígeno) para mantener su capa protectora de sílice. Usarlo en una atmósfera reductora puede llevar a una rápida degradación y falla.

El análisis costo-beneficio

Los elementos cerámicos de alto rendimiento como el SiC y el MoSi2 son significativamente más caros que los elementos metálicos como el nicrom. Su uso solo se justifica cuando la temperatura del proceso lo exige. Para muchas aplicaciones de secado, curado o calentamiento, el nicrom proporciona el rendimiento necesario a una fracción del costo.

Tomando la decisión correcta para su objetivo

Su selección debe estar dictada enteramente por los requisitos de su proceso industrial específico.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles: El MoSi2 es la opción superior para aplicaciones como la sinterización de cerámicas avanzadas o en hornos de laboratorio especializados, siempre que haya una atmósfera oxidante presente.

- Si su enfoque principal es la versatilidad y durabilidad a altas temperaturas: El SiC es una opción más robusta y flexible, capaz de manejar diversas atmósferas en procesos como la forja de metales y la producción de vidrio.

- Si su enfoque principal es el calentamiento rentable por debajo de 1200°C: Los elementos metálicos como el nicrom son el estándar de la industria, ofreciendo un excelente rendimiento y fiabilidad para una amplia gama de aplicaciones industriales comunes.

En última instancia, alinear las propiedades del material con su realidad operativa es la clave para un sistema de calefacción eficiente, confiable y rentable.

Tabla resumen:

| Tipo de elemento | Características clave | Temperatura máxima | Aplicaciones ideales |

|---|---|---|---|

| Carburo de silicio (SiC) | Versátil, duradero, maneja diversas atmósferas | Hasta 1600°C | Metalurgia, fabricación de vidrio, producción de semiconductores |

| Disilicuro de molibdeno (MoSi2) | Especialista en alta temperatura, requiere atmósfera oxidante | Supera los 1700°C | Sinterización de cerámicas, hornos de investigación de laboratorio |

| Nicrom (Metálico) | Rentable, resistente a la oxidación, dúctil | Hasta 1200°C | Secado, curado, calefacción industrial común |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para su horno industrial? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo podemos optimizar su sistema de calefacción.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad