En resumen, casi todos los aspectos críticos del ciclo de cocción de un horno de porcelana son programables. Puede controlar con precisión las temperaturas, la duración de cada etapa, la velocidad de cambio de temperatura y el entorno atmosférico para que coincidan perfectamente con los requisitos de cualquier cerámica dental con la que esté trabajando.

La capacidad de programar el ciclo de cocción no es solo una característica; es el mecanismo central que permite a un técnico dental controlar las propiedades físicas y estéticas de una restauración cerámica. Dominar estos parámetros es la clave para transformar el polvo de porcelana cruda en un producto final fuerte, denso y realista.

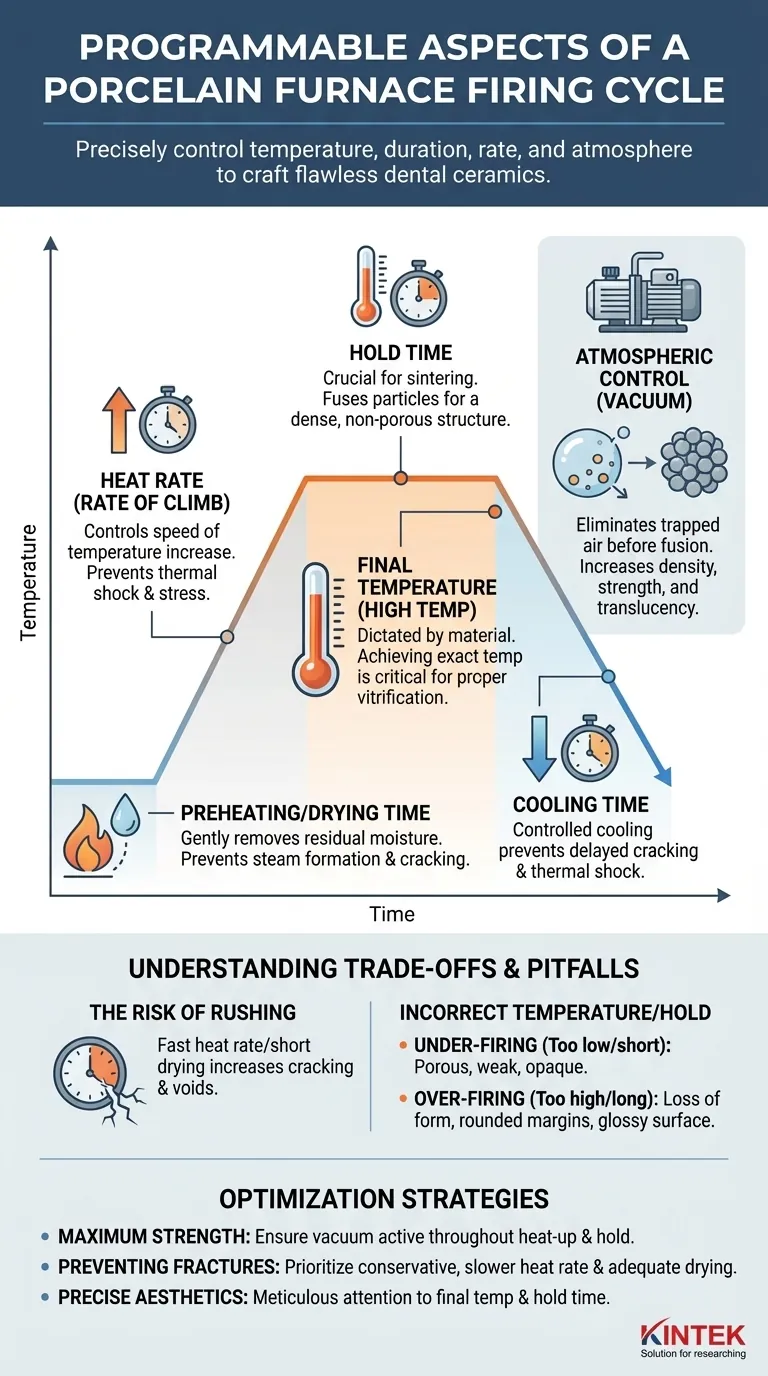

Desglose del Ciclo de Cocción: Parámetros Clave Programables

Un ciclo de cocción es un viaje térmico cuidadosamente coreografiado. Cada etapa programable sirve para un propósito distinto al garantizar que la restauración final esté libre de defectos y cumpla con un alto estándar estético.

Control de Temperatura: La Base de la Sinterización

El parámetro más fundamental es la temperatura. Debe programar la temperatura final o "alta" que alcanzará el horno.

Esta temperatura está determinada enteramente por el material cerámico específico que se esté utilizando, ya sea un opacador, porcelana de dentina, un esmalte o un material que requiera cristalización. Alcanzar esta temperatura exacta es fundamental para lograr una sinterización (vitrificación) adecuada.

Gestión del Tiempo: Controlando el Viaje Térmico

La forma en que el horno alcanza y abandona su temperatura alta es tan importante como la temperatura misma. Esto se controla mediante una serie de parámetros basados en el tiempo.

- Tiempo de Precalentamiento/Secado: Esta etapa inicial a baja temperatura se programa para eliminar de forma suave y completa cualquier humedad residual de la acumulación de porcelana. Omitir esto o hacerlo demasiado rápido puede hacer que se forme vapor internamente, lo que provoca "explosiones" o grietas.

- Velocidad de Calentamiento (Ritmo de Ascenso): Esta configuración controla la rapidez con la que aumenta la temperatura, generalmente medida en grados por minuto. Una velocidad de calentamiento controlada previene el choque térmico, que puede causar estrés y fracturas en la cerámica.

- Tiempo de Mantenimiento: Una vez que el horno alcanza la temperatura alta programada, el tiempo de mantenimiento dicta cuánto tiempo permanece allí. Aquí es donde ocurre el crucial proceso de sinterización, ya que las partículas de porcelana se fusionan para crear una estructura densa y no porosa.

- Tiempo de Enfriamiento: Al igual que con el calentamiento, el enfriamiento debe controlarse. Algunos hornos permiten velocidades de enfriamiento programadas para prevenir el choque térmico en el descenso, minimizando el riesgo de grietas tardías.

Control Atmosférico: El Papel del Vacío

Muchos hornos modernos funcionan bajo vacío durante una parte significativa del ciclo. Puede programar con precisión cuándo se enciende la bomba de vacío y cuándo se libera.

El propósito del vacío es eliminar el aire atrapado entre las partículas de porcelana antes de que se fusionen. Esto elimina las burbujas, aumenta drásticamente la densidad y resistencia final de la restauración, y mejora sus propiedades ópticas y translucidez.

Comprender las Compensaciones y Errores Comunes

Si bien los programas preestablecidos son un punto de partida fiable, comprender las consecuencias de los parámetros incorrectos es vital para la resolución de problemas y el trabajo personalizado.

El Riesgo de Apresurar el Ciclo

Usar una velocidad de calentamiento demasiado rápida o un tiempo de secado demasiado corto puede ahorrar tiempo, pero aumenta drásticamente el riesgo de grietas y vacíos internos por vapor atrapado y choque térmico.

Temperatura Incorrecta o Tiempo de Mantenimiento

Cocción insuficiente (temperatura demasiado baja o tiempo de mantenimiento demasiado corto) da como resultado una sinterización incompleta. La restauración será porosa, débil, opaca y no tendrá el tono deseado.

Cocción excesiva (temperatura demasiado alta o tiempo de mantenimiento demasiado largo) hace que la cerámica comience a fluir (flujo piroplástico). Esto provoca una pérdida de la forma anatómica, márgenes redondeados y una superficie antinaturalmente brillante o "vidriosa" que carece de textura.

Manejo Incorrecto del Vacío

Liberar el vacío demasiado pronto en el ciclo, antes de que la porcelana se haya fusionado adecuadamente, permitirá que el aire vuelva a entrar y cree porosidad. Hornear sin vacío dará como resultado una restauración débil y turbia.

Optimización de su Programa de Cocción

Utilice las instrucciones del fabricante para una cerámica determinada como línea de base, pero ajústelas según sus observaciones y objetivos.

- Si su enfoque principal es la máxima resistencia y densidad: Asegúrese de que su programa incluya un ciclo de vacío adecuado que esté activo durante todo el calentamiento y el tiempo de mantenimiento, liberándolo justo antes de que comience el enfriamiento.

- Si su enfoque principal es prevenir fracturas: Dé prioridad a una velocidad de calentamiento conservadora y más lenta y permita un tiempo de secado adecuado, especialmente con restauraciones más grandes o gruesas.

- Si su enfoque principal es lograr una estética precisa: Preste atención meticulosa a la temperatura final y al tiempo de mantenimiento, ya que estos tienen el mayor impacto en la textura superficial, la translucidez y la vitalidad.

Dominar estos parámetros transforma el horno de un simple horno a un instrumento de precisión para crear restauraciones excepcionales y duraderas.

Tabla Resumen:

| Parámetro Programable | Propósito | Impacto en la Restauración |

|---|---|---|

| Control de Temperatura | Lograr una sinterización precisa para la fusión del material | Asegura resistencia, densidad y el tono correcto |

| Tiempo de Precalentamiento/Secado | Eliminar la humedad para prevenir grietas | Evita defectos internos como explosiones o vacíos |

| Velocidad de Calentamiento | Controlar el aumento de temperatura para prevenir el choque térmico | Reduce el riesgo de fracturas y estrés |

| Tiempo de Mantenimiento | Permitir la sinterización a alta temperatura | Crea una estructura densa y no porosa |

| Tiempo de Enfriamiento | Gestionar la disminución de la temperatura para evitar grietas tardías | Mantiene la integridad y la forma |

| Control Atmosférico (Vacío) | Eliminar burbujas de aire para mejores propiedades ópticas | Aumenta la translucidez y la resistencia |

¿Listo para elevar las capacidades de su laboratorio dental con hornos de porcelana de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a los laboratorios dentales. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de experimentación y restauración. Logre resultados superiores en resistencia, estética y eficiencia: contáctenos hoy para discutir cómo nuestros hornos pueden transformar su flujo de trabajo y ofrecer cerámicas dentales impecables.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos