En esencia, el proceso de cocción en un horno de porcelana es un paso transformador que convierte una aplicación cerámica frágil y porosa en una restauración dental final de alta resistencia. Este ciclo de calentamiento controlado es responsable de otorgar a la cerámica sus propiedades cruciales, incluida la densidad óptima, la resistencia mecánica y el color estable y realista.

El propósito fundamental de la cocción no es simplemente calentar la cerámica, sino iniciar la sinterización, un proceso que fusiona partículas individuales de cerámica a nivel microscópico. Esto elimina la porosidad interna, creando una estructura densa y monolítica que es a la vez fuerte y estéticamente agradable.

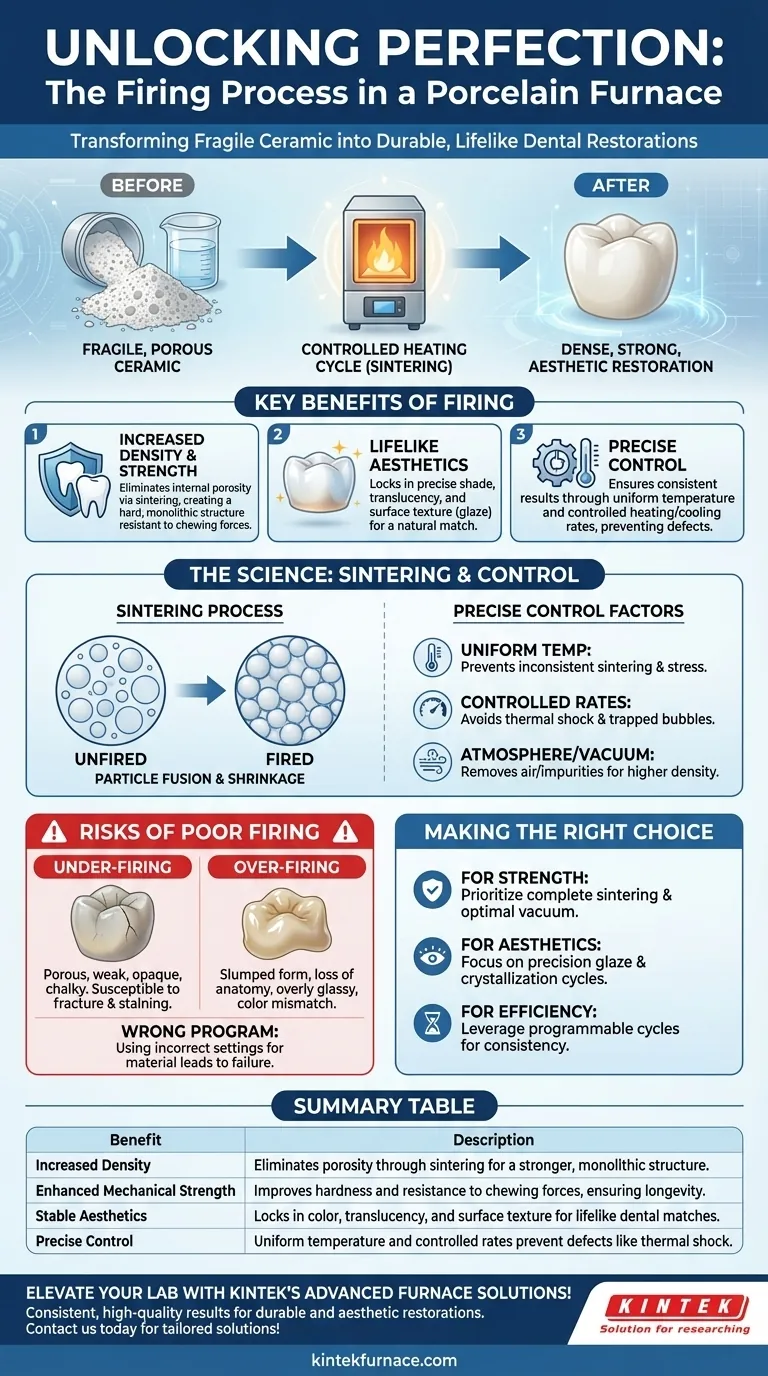

La Transformación: De Polvo a Prótesis

Una cerámica dental en bruto, ya sea en forma de polvo/líquido o en bloque fresado, carece de las propiedades físicas necesarias para la función clínica. El proceso de cocción crea un entorno controlado con precisión para inducir los cambios químicos y físicos necesarios.

La Ciencia de la Sinterización

La sinterización es el término técnico para lo que ocurre dentro del horno. A medida que aumenta la temperatura, las partículas individuales del material cerámico comienzan a unirse y fusionarse.

Esta fusión reduce drásticamente el espacio entre las partículas, contrayendo efectivamente el material y eliminando los vacíos o poros que estaban presentes en su estado sin cocer. El resultado es un objeto final significativamente más denso y resistente.

Lograr la Densidad y Dureza Óptimas

El principal beneficio mecánico de la cocción es el aumento de la densidad. Un material poroso es inherentemente débil, ya que los vacíos actúan como concentradores de tensión donde pueden comenzar las fracturas.

Al eliminar estos vacíos mediante la sinterización, el horno crea una restauración que es sustancialmente más dura y más resistente a las fuerzas de la masticación. Esto asegura el éxito clínico a largo plazo y la longevidad de la corona, la carilla o el puente.

Fijación del Color y la Estética

La cocción también es fundamental para lograr el resultado estético final. El proceso desarrolla el tono, la translucidez y la textura superficial (glaseado) prescritos de la cerámica.

Las temperaturas específicas y los tiempos de mantenimiento están diseñados para madurar los pigmentos de color y los opacificadores dentro del material, asegurando que la restauración final coincida con precisión con los dientes naturales del paciente y permanezca estable con el tiempo.

Por Qué el Control Preciso es Innegociable

Un horno de porcelana es mucho más que un simple horno. Su valor radica en su capacidad para gestionar cada variable del proceso de calentamiento y enfriamiento con extrema precisión.

Distribución Uniforme de la Temperatura

El factor más crítico es la distribución uniforme de la temperatura en toda la cámara de cocción. Si una parte de una restauración se calienta más rápido que otra, la sinterización será inconsistente.

Esto conduce a tensiones internas, puntos débiles o defectos visibles en el producto final. Los hornos modernos están diseñados para garantizar que cada superficie de la restauración alcance la temperatura objetivo al mismo tiempo.

Velocidades de Calentamiento y Enfriamiento Controladas

La rapidez con la que el horno se calienta y se enfría es tan importante como la temperatura máxima. Calentar la temperatura demasiado rápido puede hacer que las capas superficiales se fusionen antes de que los gases internos hayan escapado, atrapando burbujas.

Asimismo, enfriar demasiado rápido induce choque térmico, creando microfracturas que comprometen la integridad estructural de la restauración, incluso si no son inmediatamente visibles.

Gestión de la Atmósfera y el Vacío

Muchos ciclos de cocción incorporan un vacío. Se aplica un vacío en las etapas iniciales de calentamiento para eliminar el aire y las impurezas de entre las partículas de cerámica.

Esto permite que las partículas logren un contacto más íntimo antes de que comiencen a fusionarse, lo que resulta en una restauración con una densidad aún mayor y menos defectos internos.

Comprender los Riesgos de una Cocción Deficiente

Cuando el proceso de cocción no se ejecuta correctamente, la calidad de la restauración final se ve gravemente comprometida. Estos no son problemas menores; impactan directamente en los resultados clínicos.

El Peligro de la Subcocción

Si el horno no alcanza la temperatura correcta o no la mantiene durante la duración requerida, la cerámica estará sub-sinterizada. La restauración resultante será porosa, débil, opaca y puede parecer calcárea. Será muy susceptible a fracturas y manchas.

El Problema de la Sobrecocción

El calor o el tiempo excesivos hacen que la cerámica se "hunda" y pierda su forma anatómica cuidadosamente esculpida. El material también puede parecer excesivamente vítreo y translúcido, sin coincidir con la dentición natural del paciente. Esto hace que la restauración sea estéticamente inaceptable.

El Impacto de la Selección Incorrecta del Programa

Las cerámicas modernas están altamente especializadas. Usar un programa de cocción destinado a un material diferente es una fuente común de fallas. Cada material tiene un perfil único de temperatura, tiempos de mantenimiento y niveles de vacío, que deben seguirse exactamente como lo especifica el fabricante.

Tomar la Decisión Correcta para su Objetivo

Lograr resultados predecibles y de alta calidad depende de utilizar las capacidades del horno para cumplir con las demandas específicas de la restauración.

- Si su enfoque principal es la resistencia y la longevidad: Priorice la sinterización completa utilizando el programa correcto del fabricante y asegurándose de que el sistema de vacío del horno funcione de manera óptima para maximizar la densidad.

- Si su enfoque principal es la estética de alta gama: Preste mucha atención a la precisión de sus ciclos de glaseado y cristalización, ya que estas cocciones finales determinan el tono, la translucidez y el lustre superficial definitivos.

- Si su enfoque principal es la eficiencia operativa: Aproveche al máximo los ciclos programables de su horno para garantizar que cada caso se cocine con una consistencia absoluta, minimizando rehacer y ahorrando tiempo valioso del técnico.

En última instancia, dominar los principios del proceso de cocción transforma el horno de un simple equipo a un instrumento de precisión para crear arte dental duradero y realista.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Densidad Aumentada | Elimina la porosidad mediante la sinterización para una estructura monolítica más fuerte. |

| Resistencia Mecánica Mejorada | Mejora la dureza y la resistencia a las fuerzas de masticación, asegurando la longevidad. |

| Estética Estable | Fija el color, la translucidez y la textura superficial para coincidencias dentales realistas. |

| Control Preciso | La temperatura uniforme y las velocidades controladas previenen defectos como el choque térmico. |

¡Mejore la precisión y eficiencia de su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de alta temperatura como Muffle, Tube, Rotary, Vacuum & Atmosphere, y Sistemas CVD/PECVD. Nuestras capacidades de personalización profundas aseguran que satisfagan sus necesidades experimentales únicas, entregando resultados consistentes y de alta calidad para restauraciones dentales duraderas y estéticas. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden transformar su flujo de trabajo y sus resultados!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento