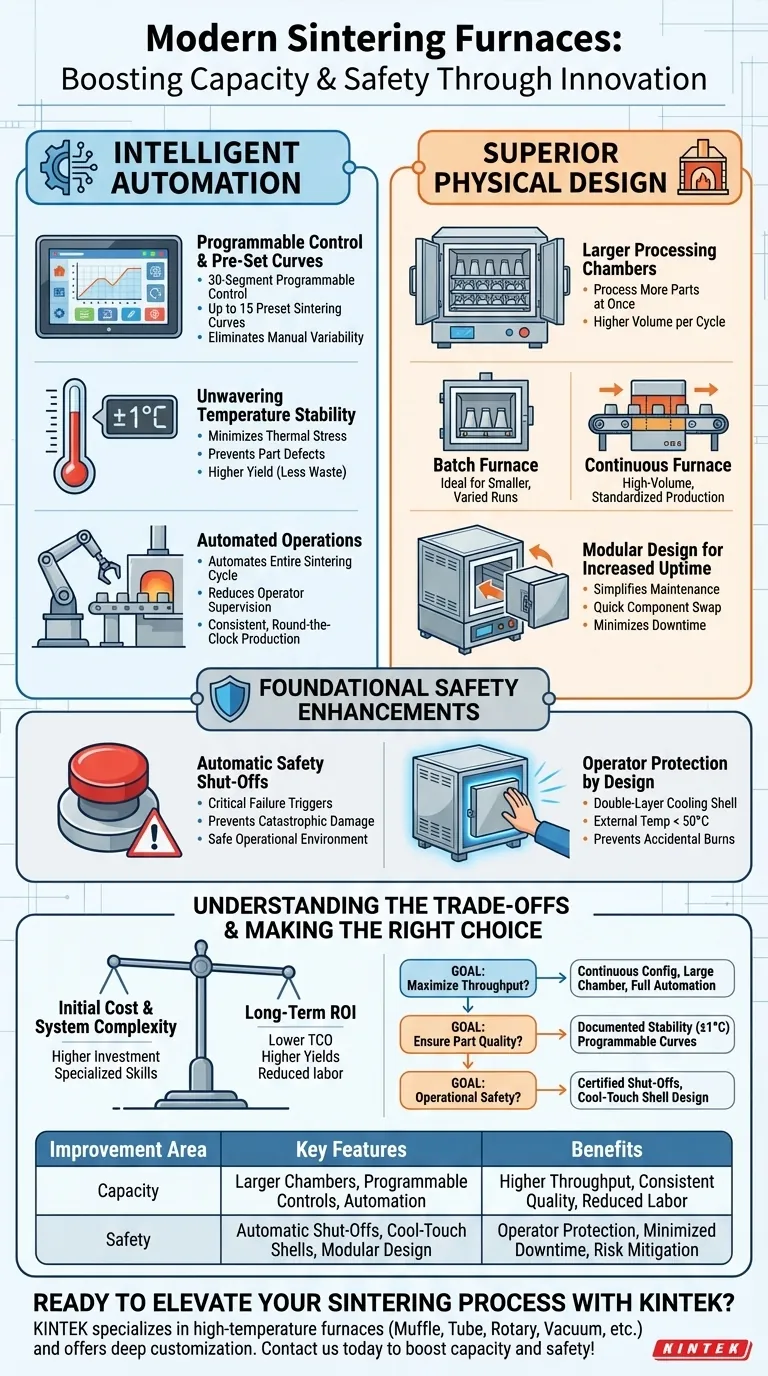

En resumen, los hornos de sinterización modernos han experimentado importantes mejoras en capacidad y seguridad impulsadas por dos fuerzas principales: la automatización inteligente y un diseño físico superior. Estos avances incluyen cámaras de procesamiento más grandes, sistemas de control de alta precisión con curvas programables y mecanismos de seguridad integrados como apagados automáticos y carcasas externas de tacto frío.

La evolución central en los hornos de sinterización no se trata solo de hacerlos más grandes o más seguros de forma aislada. Se trata de integrar controles de software inteligentes con ingeniería física robusta para transformar la sinterización de un arte de alta variabilidad a una ciencia de fabricación predecible, eficiente y confiable.

Aumento de la Capacidad Mediante la Automatización Inteligente

Los avances más significativos en productividad provienen de la capacidad del horno para pensar y actuar con mínima intervención humana. Esto garantiza velocidad, repetibilidad y un mayor rendimiento de piezas de calidad.

Control Programable y Curvas Preestablecidas

Los hornos modernos cuentan con controladores avanzados, a menudo operados a través de una simple pantalla táctil a color. Con capacidades como el control programable de 30 segmentos y hasta 15 curvas de sinterización preestablecidas, los operadores pueden ejecutar perfiles complejos de calentamiento y enfriamiento de múltiples etapas con una consistencia perfecta.

Esto reduce drásticamente el tiempo de configuración y elimina la variabilidad que proviene de los ajustes manuales, asegurando que cada lote se procese bajo condiciones ideales.

Estabilidad de Temperatura Inquebrantable

Un factor clave en la capacidad de producción es el rendimiento (yield): el número de piezas utilizables por ciclo. Los hornos modernos logran una estabilidad de temperatura excepcional, a menudo manteniéndose dentro de ±1°C del punto de ajuste.

Esta precisión minimiza el estrés térmico y previene defectos en las piezas, deformaciones o sinterización incompleta. Menos piezas rechazadas significan un mayor rendimiento efectivo y menos material y energía desperdiciados.

Operaciones Automatizadas

Los sistemas de control inteligentes automatizan todo el ciclo de sinterización, desde el bombeo inicial en modelos de vacío hasta la etapa final de enfriamiento. Esto reduce la necesidad de supervisión constante del operador, liberando mano de obra cualificada para otras tareas de valor añadido y permitiendo una producción más consistente, las 24 horas del día.

Mejora de la Capacidad con un Diseño Físico Superior

Más allá del sistema de control, la construcción física del horno está diseñada para un mayor rendimiento y una mayor disponibilidad operativa.

Cámaras de Procesamiento Más Grandes

La forma más directa de aumentar la capacidad es procesar más piezas a la vez. Los fabricantes ahora ofrecen hornos con cámaras internas significativamente más grandes, lo que permite un mayor volumen de producto en un solo ciclo de sinterización, lo que aumenta directamente la productividad.

Configuraciones por Lotes vs. Continuas

La flexibilidad en el diseño permite a las instalaciones adaptar el horno a su flujo de trabajo específico. Los hornos por lotes son ideales para tiradas de producción pequeñas y variadas, mientras que los hornos continuos están diseñados para la fabricación estandarizada de gran volumen donde las piezas se mueven constantemente a través de las zonas de calor.

Elegir la configuración correcta es fundamental para optimizar el flujo de producción y maximizar la capacidad de la planta.

Diseño Modular para Mayor Tiempo de Actividad

Los hornos modernos a menudo cuentan con un diseño modular. Esto simplifica significativamente el mantenimiento, la reparación y la resolución de problemas.

Cuando un componente falla, se puede reemplazar rápidamente, minimizando el tiempo de inactividad del equipo. Más tiempo de actividad se traduce directamente en más tiempo de producción y una mayor capacidad general.

Mejoras Fundamentales de Seguridad

Junto con el rendimiento, la seguridad del operador se ha convertido en un pilar central del diseño. Los hornos modernos integran múltiples capas de protección, pasando de alertas reactivas a sistemas de seguridad proactivos y automatizados.

Apagados Automáticos de Seguridad

Estos hornos están equipados con mecanismos que apagan el sistema automáticamente en caso de un fallo crítico. Esto incluye activadores por sobretemperatura, sobrepresión o interrupciones del agua de refrigeración, lo que previene daños catastróficos al equipo y garantiza un entorno operativo seguro.

Protección del Operador por Diseño

La ingeniería física juega un papel crucial en la seguridad diaria. Características como una cubierta de refrigeración de doble capa mantienen la temperatura de la superficie externa del horno por debajo de 50 °C, incluso cuando las temperaturas internas son extremas. Este diseño previene quemaduras accidentales y hace que el área de trabajo inmediata sea más segura para el personal.

Comprensión de las Compensaciones (Trade-offs)

Si bien estos avances ofrecen claros beneficios, requieren una consideración cuidadosa.

Costo Inicial vs. ROI a Largo Plazo

Los hornos equipados con automatización avanzada, controles de precisión y características de seguridad robustas implican una mayor inversión inicial. La contrapartida es un costo total de propiedad significativamente menor durante la vida útil del equipo, impulsado por mayores rendimientos, menor mano de obra, menor consumo de energía y mayor tiempo de actividad.

Complejidad del Sistema y Mantenimiento

Aunque los diseños modulares simplifican las reparaciones, los sistemas subyacentes son más complejos que sus predecesores. La solución de problemas de la electrónica avanzada o el software de control puede requerir técnicos con habilidades especializadas, un factor a considerar para la planificación del mantenimiento y la formación.

Tomar la Decisión Correcta para su Objetivo

El mejor horno depende completamente de su principal impulsor operativo.

- Si su enfoque principal es maximizar el rendimiento: Priorice una configuración continua con la cámara más grande posible y controles totalmente automatizados para minimizar los tiempos de ciclo y de carga.

- Si su enfoque principal es garantizar la calidad de la pieza: Invierta en un sistema con estabilidad de temperatura documentada (±1°C) y curvas de sinterización altamente programables.

- Si su enfoque principal es la seguridad operativa y la mitigación de riesgos: Seleccione un horno con apagados automáticos certificados y un diseño de carcasa externa de tacto frío.

En última instancia, estas mejoras modernas le permiten tratar la sinterización como un paso preciso y controlado en su proceso de fabricación.

Tabla Resumen:

| Área de Mejora | Características Clave | Beneficios |

|---|---|---|

| Capacidad | Cámaras más grandes, controles programables, automatización | Mayor rendimiento, calidad constante, mano de obra reducida |

| Seguridad | Apagados automáticos, carcasas de tacto frío, diseño modular | Protección del operador, tiempo de inactividad minimizado, mitigación de riesgos |

¿Listo para elevar su proceso de sinterización con soluciones de horno de vanguardia? KINTEK se especializa en hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades únicas de experimentación y producción. Contáctenos hoy para discutir cómo nuestras soluciones avanzadas pueden aumentar su capacidad, mejorar la seguridad y ofrecer resultados superiores para su laboratorio o planta de fabricación.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos