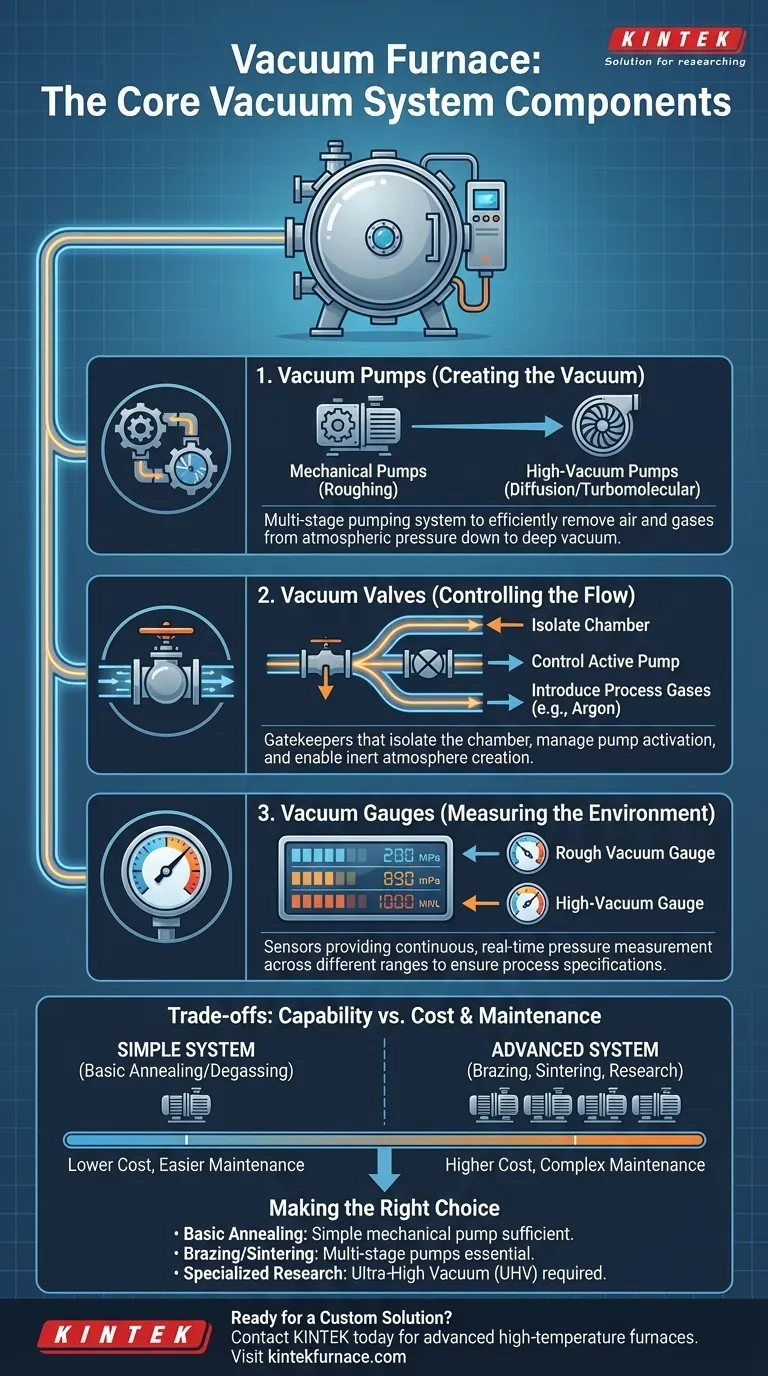

En esencia, el sistema de vacío de un horno de vacío consta de tres componentes esenciales. Estos son las bombas de vacío que eliminan el aire y los gases, las válvulas de vacío que controlan el flujo y aíslan la cámara, y los manómetros de vacío que miden la presión. Este trío trabaja en conjunto para crear el entorno subatmosférico, controlado con precisión, requerido para el procesamiento de materiales a alta temperatura.

El sistema de vacío no es simplemente un accesorio; es el corazón funcional de un horno de vacío. Su propósito es crear, controlar y verificar activamente un entorno libre de contaminación, lo que permite procesos imposibles en presencia de aire.

El papel del sistema de vacío

Un horno estándar calienta materiales en presencia de aire. Un horno de vacío es fundamentalmente diferente porque primero elimina ese aire. Este acto aparentemente simple es fundamental para la fabricación avanzada y la ciencia de los materiales.

El sistema de vacío es responsable de crear este entorno de procesamiento único, que previene la oxidación y elimina las impurezas que de otro modo comprometerían la integridad del material a altas temperaturas.

Descomponiendo los componentes centrales

Si bien el sistema se puede resumir en tres categorías, los componentes específicos dentro de cada una determinan la capacidad final del horno.

El sistema de bombeo: Creando el vacío

La "bomba" rara vez es un dispositivo único. La mayoría de los hornos utilizan un sistema de bombeo de varias etapas para eliminar eficientemente los gases de la cámara, pasando de la presión atmosférica a un vacío profundo.

Estas etapas a menudo incluyen:

- Bombas mecánicas: A menudo denominadas "bombas de pre-evacuación", son los caballos de batalla que realizan el trabajo inicial de eliminar la mayor parte del aire de la cámara.

- Bombas de alto vacío: Una vez que la bomba mecánica ha alcanzado su límite, una bomba secundaria toma el control. Esta podría ser una bomba de difusión o una bomba turbomolecular, que puede alcanzar presiones mucho más bajas (un vacío más alto).

Este enfoque por etapas es necesario porque las diferentes tecnologías de bombas están optimizadas para diferentes rangos de presión.

Válvulas de vacío: Controlando el flujo

Las válvulas son los guardianes del sistema de vacío. No son simples interruptores de encendido/apagado, sino que son cruciales para orquestar todo el proceso.

Sus funciones incluyen aislar la cámara principal de las bombas, controlar qué bomba está activa y permitir la introducción de gases de proceso específicos (como argón o nitrógeno) para enfriamiento o para crear una atmósfera inerte específica.

Manómetros de vacío: Midiendo el entorno

No se puede controlar lo que no se puede medir. Los manómetros de vacío son los órganos sensoriales del sistema, ya que proporcionan una medición continua y en tiempo real de la presión dentro de la cámara del horno.

Al igual que con las bombas, se utilizan diferentes manómetros para diferentes rangos de presión. Un sistema podría usar un tipo de manómetro para medir el "vacío aproximado" inicial y un manómetro más sensible para monitorear el nivel final de "alto vacío", asegurando que se cumplan las especificaciones del proceso con precisión.

Comprender las compensaciones

La complejidad de un sistema de vacío está directamente relacionada con su aplicación prevista, lo que crea una clara compensación entre rendimiento y costo.

Capacidad del sistema frente a costo

Un horno diseñado para una desgasificación simple podría necesitar solo una bomba mecánica robusta. Este sistema es relativamente simple y rentable.

Sin embargo, un horno construido para soldar aleaciones aeroespaciales o sinterizar cerámicas avanzadas requiere un vacío alto o ultra alto. Esto exige un sistema de etapas múltiples más complejo y costoso con bombas, válvulas y controles sofisticados.

Mantenimiento y complejidad operativa

Los sistemas más avanzados, particularmente aquellos con bombas de difusión o turbomoleculares, requieren programas de mantenimiento más estrictos y experiencia operativa. Las fugas que son insignificantes en un sistema de vacío aproximado pueden ser catastróficas para un proceso de alto vacío.

Tomar la decisión correcta para su proceso

La configuración ideal del sistema de vacío está dictada enteramente por el material y los requisitos del proceso.

- Si su enfoque principal es el recocido o la desgasificación básicos: Un sistema más simple con una bomba mecánica de pre-evacuación suele ser suficiente y rentable.

- Si su enfoque principal es la soldadura, la sinterización o el tratamiento térmico de metales reactivos: Un sistema de etapas múltiples con bombas de pre-evacuación y de alto vacío es esencial para prevenir la oxidación y garantizar la pureza del proceso.

- Si su enfoque principal es la investigación especializada o las aplicaciones de semiconductores: Se requiere un sistema de vacío ultra alto (UHV) con bombas aún más avanzadas y sellos totalmente metálicos para lograr el nivel de limpieza necesario.

En última instancia, comprender estos componentes le permite ver el sistema de vacío como la tecnología habilitadora que desbloquea todo el potencial de sus materiales.

Tabla de resumen:

| Tipo de componente | Funciones clave | Ejemplos comunes |

|---|---|---|

| Bombas de vacío | Eliminan aire y gases, crean un entorno subatmosférico | Bombas mecánicas, Bombas de difusión, Bombas turbomoleculares |

| Válvulas de vacío | Controlan el flujo de gas, aíslan cámaras, permiten la introducción de gas de proceso | Válvulas de aislamiento, Válvulas de control |

| Manómetros de vacío | Miden la presión, aseguran un control ambiental preciso | Manómetros de vacío aproximado, Manómetros de alto vacío |

¿Listo para mejorar las capacidades de su laboratorio con un horno de vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra profunda personalización garantiza que sus necesidades experimentales únicas se satisfagan con precisión. Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden impulsar su éxito en el procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la función principal de los tubos sellados de cuarzo de alta pureza? Domina la síntesis de aleaciones Sb-Te con aislamiento de precisión

- ¿Para qué aplicaciones industriales y de investigación se utilizan los hornos tubulares? Descubra soluciones de procesamiento térmico precisas

- ¿Qué materiales se utilizan para los tubos en un Horno Tubular de Alta Temperatura? Elija el Tubo Adecuado para Su Laboratorio

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados