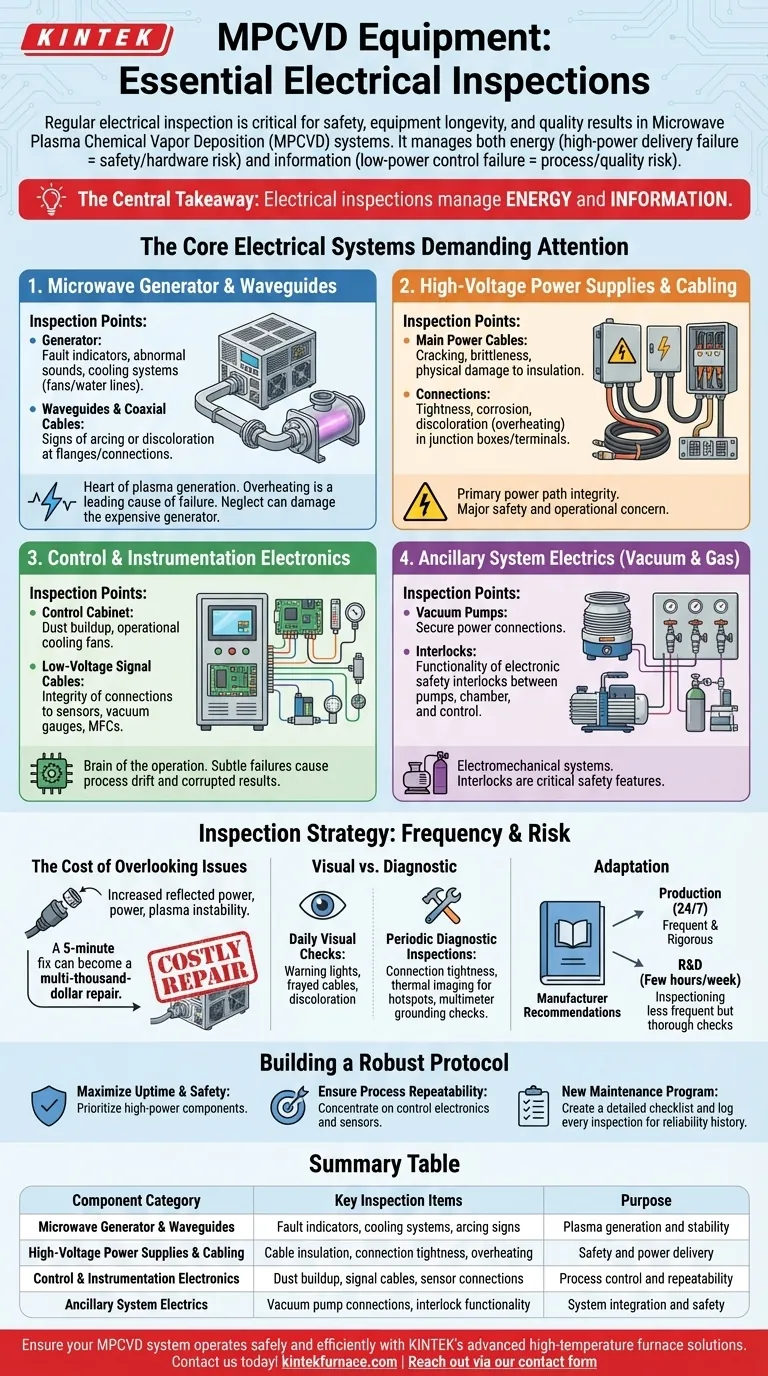

En cualquier sistema de Deposición Química de Vapor por Plasma de Microondas (MPCVD), la inspección eléctrica regular no es solo una tarea de mantenimiento: es un proceso crítico para garantizar la seguridad, la longevidad del equipo y la calidad de sus resultados. Los componentes principales que requieren comprobaciones diligentes son el generador de microondas de alta potencia, todos los cables y conectores de alimentación asociados, la electrónica del sistema de control y los subsistemas eléctricos que alimentan las bombas de vacío y la entrega de gas.

La conclusión clave es esta: las inspecciones eléctricas en un sistema MPCVD tratan fundamentalmente de gestionar la energía y la información. Un fallo en el sistema de suministro de alta potencia es un riesgo para la seguridad y el hardware, mientras que un fallo en el sistema de control de baja potencia es un riesgo para el proceso y la calidad.

Los Sistemas Eléctricos Centrales que Demandan Atención

Un sistema MPCVD integra varios subsistemas complejos, todos los cuales dependen de una base eléctrica estable y fiable. Un fallo en un área puede propagarse en cascada, causando costosos tiempos de inactividad y ciclos de crecimiento fallidos. Su protocolo de inspección debe segmentarse para abordar cada función crítica.

El Generador de Microondas y las Guías de Onda

Este sistema es el corazón de su generación de plasma, convirtiendo la energía de la pared en la energía de microondas que sostiene el plasma. Opera a alta potencia y es un punto principal de fallo si se descuida.

Inspeccione regularmente el generador de microondas en sí en busca de cualquier indicador de fallo y escuche ruidos anormales. Verifique que todos los sistemas de refrigeración (aire o agua) funcionen, ya que el sobrecalentamiento es una causa principal de fallo del generador. Preste mucha atención a los componentes de la guía de onda y a cualquier cable coaxial que conecte el generador a la cámara de plasma, buscando signos de arco o decoloración en las bridas.

Fuentes de Alimentación de Alto Voltaje y Cableado

Todo el sistema se alimenta con alto voltaje. La integridad de esta ruta de alimentación principal es una gran preocupación de seguridad y operativa.

Sus comprobaciones deben incluir todos los cables de alimentación principales en busca de signos de agrietamiento, fragilidad o daño físico al aislamiento. Verifique que todas las conexiones dentro de las cajas de empalmes y en los terminales del equipo estén ajustadas y libres de corrosión o sobrecalentamiento, lo que a menudo se manifiesta como decoloración.

Electrónica de Control e Instrumentación

Este es el cerebro de su operación, responsable de ejecutar las recetas y garantizar la estabilidad del proceso. Los fallos aquí a menudo son sutiles y pueden arruinar un lote.

Inspeccione el armario de control en busca de acumulación de polvo y asegúrese de que los ventiladores de refrigeración funcionen. Verifique la integridad de los cables de señal de bajo voltaje que se conectan a los sensores, manómetros de vacío y controladores de flujo másico (MFCs). Una conexión suelta o intermitente aquí puede causar deriva del proceso que corrompe sus resultados sin activar una falla importante del sistema.

Electricidad de los Sistemas Auxiliares (Vacío y Gas)

Sus bombas de vacío y sistemas de suministro de gas no son meramente mecánicos; son sistemas electromecánicos que deben inspeccionarse como parte del ecosistema eléctrico.

Confirme que las conexiones de alimentación a todas las bombas de vacío (de baja presión y turbo) estén seguras. Asegúrese de que todos los enclavamientos electrónicos entre las bombas, la cámara y el sistema de control funcionen correctamente. Estos enclavamientos son características de seguridad críticas que evitan estados operativos peligrosos.

Comprender las Compensaciones: Frecuencia de Inspección vs. Riesgo

Un calendario de mantenimiento no es igual para todos. Es un equilibrio entre el coste del tiempo de inactividad para la inspección y el riesgo de un fallo catastrófico no programado.

El Coste de Ignorar Problemas "Menores"

Un problema aparentemente menor, como un conector suelto en una guía de onda, nunca es realmente menor. Puede aumentar la potencia reflejada, lo que lleva a inestabilidad del plasma, entrega ineficiente de energía y eventual daño al costoso generador de microondas. Lo que comienza como una solución de cinco minutos puede convertirse en una reparación de varios miles de dólares.

Inspecciones Visuales vs. Diagnósticas

Su protocolo de inspección debe tener dos niveles. Las comprobaciones visuales diarias implican buscar signos obvios de problemas, como luces de advertencia, cables desgastados o decoloración. Las inspecciones diagnósticas periódicas son más intensivas, y requieren el uso de herramientas para comprobar la firmeza de las conexiones, termografía para encontrar puntos calientes en los armarios y multímetros para verificar la integridad de la toma de tierra.

Las Recomendaciones del Fabricante como Base

Comience siempre con el programa de inspección proporcionado en el manual de funcionamiento del equipo. Sin embargo, debe adaptar esta base. Un sistema que funciona 24/7 para producción requiere un programa de inspección mucho más frecuente y riguroso que un sistema de I+D utilizado unas pocas horas a la semana.

Construyendo un Protocolo de Inspección Robusto

Su objetivo es crear una cultura de mantenimiento preventivo proactivo en lugar de una de reparación reactiva. Adapte su enfoque de inspección a sus objetivos más críticos.

- Si su enfoque principal es maximizar el tiempo de actividad y la seguridad: Priorice inspecciones frecuentes y rigurosas de los componentes de alta potencia: el generador de microondas, las guías de onda y las entradas de alimentación principales.

- Si su enfoque principal es garantizar la repetibilidad del proceso: Concéntrese en la electrónica de control e instrumentación, incluidos todos los cables de sensores, las conexiones de los controladores de flujo másico y las señales de los manómetros de vacío.

- Si su enfoque principal es establecer un nuevo programa de mantenimiento: Comience creando una lista de verificación detallada a partir del manual del fabricante y luego registre cada inspección para crear un historial de fiabilidad para su máquina específica.

En última instancia, una inspección eléctrica consistente y minuciosa transforma su equipo MPCVD de una variable impredecible a una herramienta fiable y precisa.

Tabla de Resumen:

| Categoría de Componente | Elementos Clave de Inspección | Propósito |

|---|---|---|

| Generador de Microondas y Guías de Onda | Indicadores de fallo, sistemas de refrigeración, signos de arco | Generación y estabilidad del plasma |

| Fuentes de Alimentación de Alto Voltaje y Cableado | Aislamiento de cables, firmeza de las conexiones, sobrecalentamiento | Seguridad y suministro de energía |

| Electrónica de Control e Instrumentación | Acumulación de polvo, cables de señal, conexiones de sensores | Control de proceso y repetibilidad |

| Electricidad de los Sistemas Auxiliares | Conexiones de bombas de vacío, funcionalidad de enclavamientos | Integración del sistema y seguridad |

Asegure que su sistema MPCVD funcione de manera segura y eficiente con las avanzadas soluciones de horno de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos productos como Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, adaptados a sus necesidades únicas. Póngase en contacto con nosotros hoy mismo para discutir cómo nuestras capacidades de personalización profunda pueden mejorar el rendimiento de su laboratorio: comuníquese a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿Por qué la CVD-MP se considera una piedra angular de la ciencia e ingeniería de materiales modernas? Desbloquee materiales de alta pureza para la innovación

- ¿Cómo se compara el MPCVD con otros métodos CVD como el HFCVD y el soplete de plasma? Descubra una pureza y uniformidad de película superiores