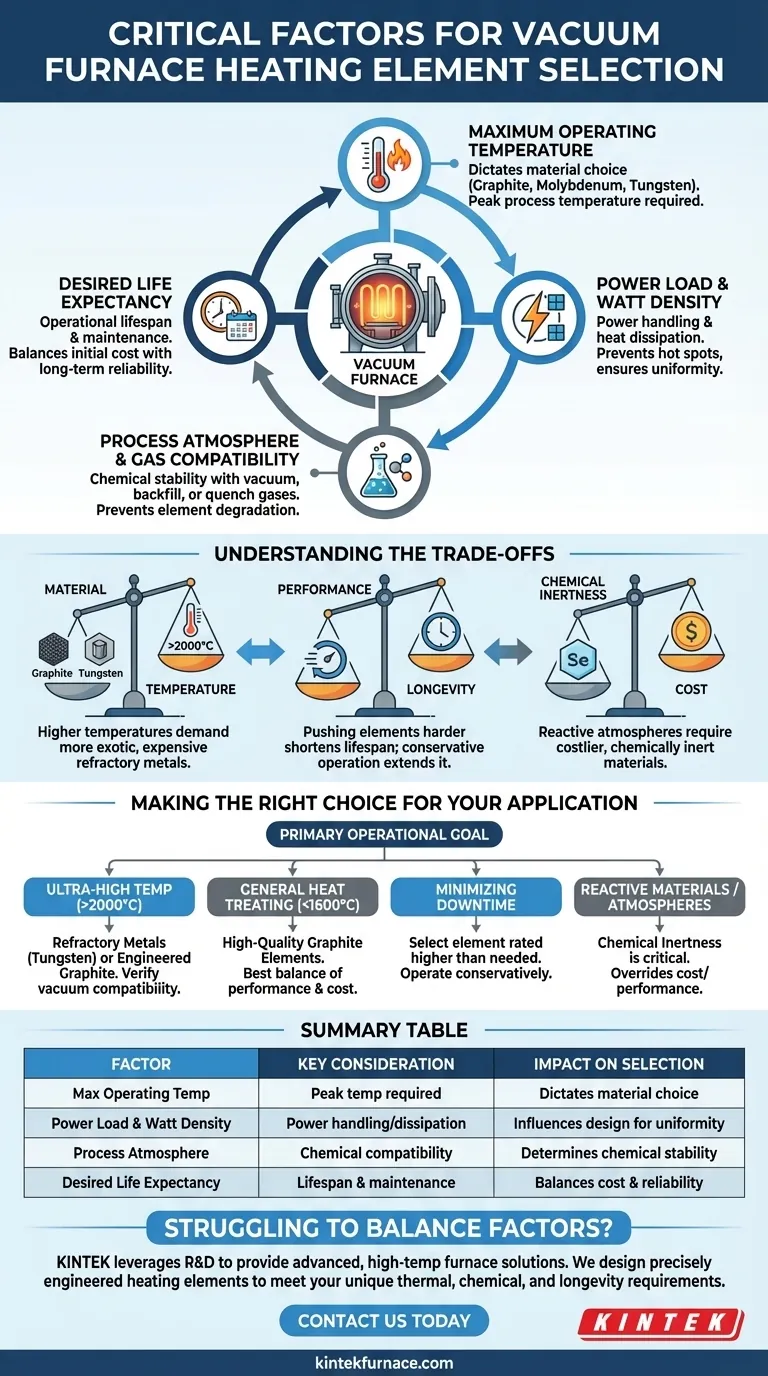

Seleccionar el elemento calefactor adecuado para un horno de vacío es una decisión impulsada por un conjunto preciso de factores interconectados. Las consideraciones más críticas son la temperatura máxima de funcionamiento requerida, la carga de potencia eléctrica, la compatibilidad química con los gases de proceso y de enfriamiento, y la vida útil operativa deseada del propio elemento.

Su elemento calefactor no es un componente aislado; es el corazón de un sistema. Su selección es un acto de equilibrio crítico entre las demandas físicas de la temperatura de su proceso, el entorno químico de su cámara de vacío y las realidades económicas a largo plazo de la producción y el mantenimiento.

Los Factores Clave del Diseño del Elemento

Para elegir el elemento calefactor correcto, debe evaluar cómo su aplicación específica impacta en cuatro áreas críticas. Cada factor influye en los demás, lo que hace esencial una evaluación holística.

Temperatura Máxima de Funcionamiento

El factor más significativo es la temperatura máxima que requiere su proceso. Esto dicta directamente el material del elemento calefactor.

Diferentes materiales tienen techos de temperatura distintos. Por ejemplo, el grafito es una opción común y rentable para muchas aplicaciones, mientras que el molibdeno y el tungsteno son necesarios para procesos de temperatura más alta y ultra alta.

Carga de Potencia y Densidad de Vatios

Esto se refiere a la cantidad de potencia eléctrica que el elemento puede manejar y disipar como calor sobre su área superficial. Una mayor densidad de vatios permite velocidades de calentamiento más rápidas y una mayor uniformidad térmica.

El diseño del elemento —su forma, grosor y área superficial— debe ser diseñado para manejar la carga de potencia requerida sin sobrecalentarse o crear puntos calientes, lo que puede llevar a un fallo prematuro.

Atmósfera de Proceso y Compatibilidad de Gases

Un vacío no está realmente vacío. Los gases residuales, cualquier gas rellenado para procesos de presión parcial, o los gases utilizados para enfriamiento rápido pueden interactuar con el elemento calefactor.

A altas temperaturas, pueden ocurrir reacciones químicas que degradan el elemento. Por ejemplo, ciertos materiales pueden verse comprometidos por gases de oxígeno, nitrógeno o que contienen carbono, lo que lleva a fragilización o quemado. El elemento debe permanecer químicamente estable en su entorno de proceso específico.

Vida Útil Deseada

La vida útil es fundamentalmente una consideración económica. Un elemento que es menos costoso pero que requiere reemplazos frecuentes puede generar costos significativos tanto en piezas como en tiempo de producción perdido.

Operar un elemento consistentemente a su temperatura máxima nominal acortará drásticamente su vida útil. Diseñar el sistema con un elemento clasificado para una temperatura más alta de la que necesita es una estrategia común para extender significativamente su vida útil.

Comprender las Compensaciones

Seleccionar un elemento nunca se trata de encontrar una única opción "mejor", sino más bien el compromiso óptimo para sus necesidades específicas. No reconocer estas compensaciones es una fuente común de fallos operativos y costos inesperados.

Material vs. Temperatura

La necesidad de temperaturas más altas obliga al uso de metales refractarios más exóticos y caros. Si bien el grafito es excelente para muchos procesos hasta y más allá de los 2000 °C, las aplicaciones que requieren temperaturas aún más altas o una inercia química específica demandarán materiales más costosos como el tungsteno.

Rendimiento vs. Longevidad

A menudo se puede forzar un elemento calefactor para lograr tiempos de ciclo más rápidos, pero esto casi siempre tiene un costo para su vida útil operativa. Una aplicación de potencia y una temperatura de funcionamiento más conservadoras producirán un sistema mucho más duradero y confiable.

Inercia Química vs. Costo

Un elemento podría cumplir perfectamente sus requisitos de temperatura y potencia, pero ser químicamente incompatible con su proceso. Una reacción entre el elemento y el material que se está procesando (desgasificación) puede contaminar su producto o destruir el elemento. Esto puede obligarle a seleccionar un material más caro pero químicamente inerte.

Tomando la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por su objetivo operativo principal. Analice su proceso para determinar qué factor es la prioridad innegociable.

- Si su enfoque principal son los procesos de ultra alta temperatura (>2000 °C): Priorice metales refractarios como el tungsteno o grafito meticulosamente diseñado, y verifique su compatibilidad con sus niveles de vacío específicos.

- Si su enfoque principal es el tratamiento térmico de propósito general o el soldadura fuerte (<1600 °C): Los elementos de grafito de alta calidad suelen ofrecer el mejor equilibrio de rendimiento, durabilidad y rentabilidad.

- Si su enfoque principal es minimizar el tiempo de inactividad operativo: Seleccione un elemento clasificado para una temperatura significativamente más alta que las necesidades de su proceso y opérelo de manera conservadora para maximizar su vida útil.

- Si está trabajando con materiales o atmósferas reactivas: La inercia química del elemento calefactor es su factor más crítico, pudiendo anular todas las demás consideraciones de costo y rendimiento.

En última instancia, un elemento calefactor eficaz es aquel que se adapta perfectamente a las demandas térmicas, químicas y económicas específicas de su proceso de horno de vacío.

Tabla Resumen:

| Factor | Consideración Clave | Impacto en la Selección |

|---|---|---|

| Temperatura Máxima de Funcionamiento | Temperatura máxima del proceso requerida. | Dicta la elección del material (p. ej., Grafito, Molibdeno, Tungsteno). |

| Carga de Potencia y Densidad de Vatios | Capacidad de manejo de potencia y disipación de calor. | Influye en el diseño del elemento para prevenir puntos calientes y asegurar la uniformidad. |

| Atmósfera de Proceso | Compatibilidad química con gases de vacío, de relleno o de enfriamiento. | Determina la estabilidad química y previene la degradación del elemento. |

| Vida Útil Deseada | Vida útil operativa y costos de mantenimiento. | Equilibra el costo inicial con la confiabilidad a largo plazo y el tiempo de actividad. |

¿Tiene dificultades para equilibrar temperatura, atmósfera y costo para el elemento calefactor de su horno de vacío? No tiene por qué comprometerse. KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos —incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD— está respaldada por profundas capacidades de personalización. Diseñamos elementos calefactores que están precisamente diseñados para cumplir con sus requisitos únicos de temperatura, químicos y de longevidad, asegurando un rendimiento y confiabilidad óptimos. Contáctenos hoy mismo para discutir su aplicación específica y permítanos ofrecerle una solución que maximice la eficiencia de su proceso y el retorno de la inversión. ¡Póngase en contacto con nuestro equipo de ingeniería ahora!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase