En última instancia, el perfil de temperatura de un horno rotatorio no es un número único, sino un gradiente cuidadosamente controlado a lo largo de su longitud. Se determina por dos categorías principales de factores: las propiedades térmicas intrínsecas del material que se procesa y los parámetros operativos mecánicos del propio horno. Comprender ambos es esencial para lograr la reacción química deseada y la calidad final del producto.

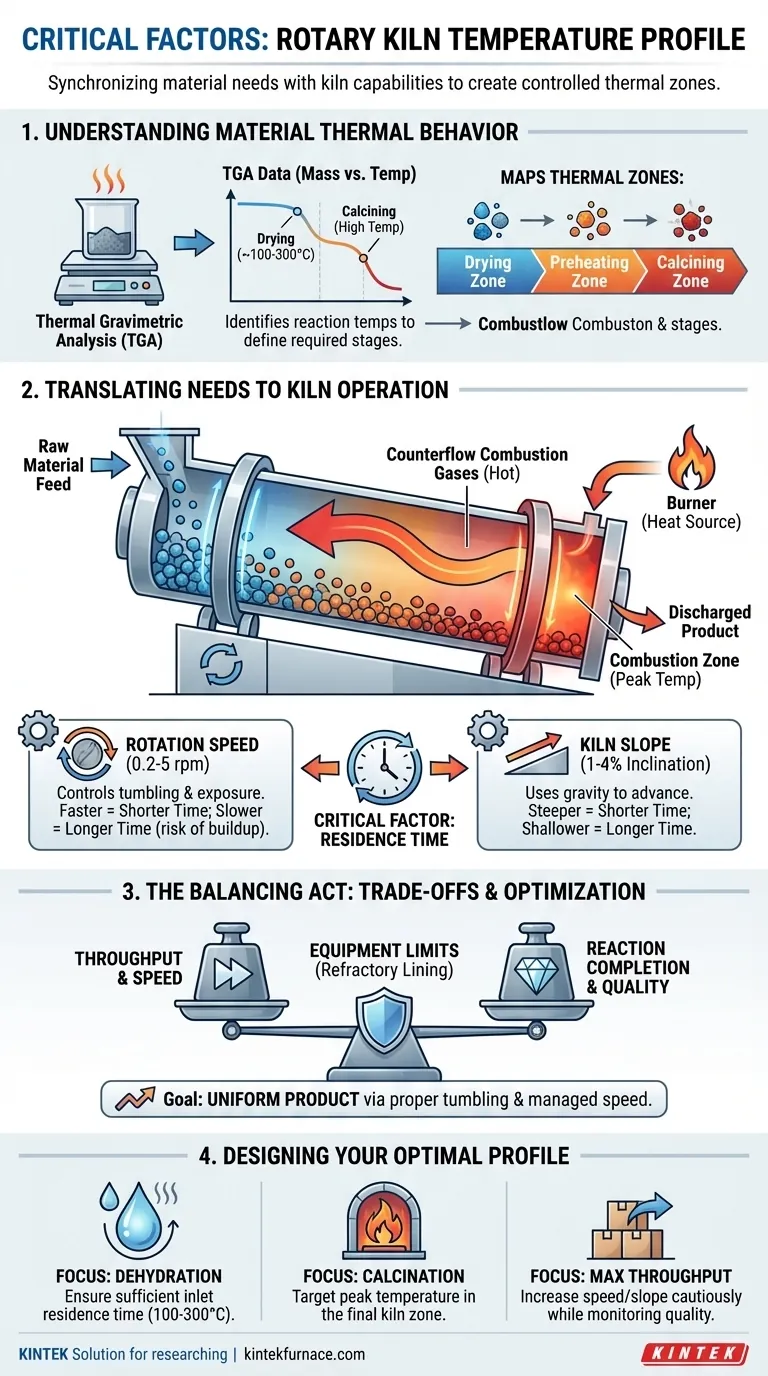

Se logra un perfil de temperatura exitoso cuando se sincronizan las temperaturas de reacción requeridas del material con la capacidad física del horno para controlar la exposición al calor a lo largo del tiempo. El objetivo es crear zonas térmicas distintas que coincidan con cada etapa de la transformación del material.

Comprender el comportamiento térmico de su material

Antes de poder controlar el horno, primero debe comprender el material. El propósito principal del perfil de temperatura es desencadenar cambios físicos o químicos específicos en el material a medida que viaja a través del tambor.

El papel del análisis termogravimétrico (TGA)

El Análisis Termogravimétrico (TGA) es el paso fundamental. Esta técnica de laboratorio mide el cambio de masa de un material a medida que aumenta la temperatura, revelando las temperaturas exactas a las que ocurren las reacciones clave.

Por ejemplo, el TGA puede mostrar que el agua libre se vaporiza cerca de los 100°C, pero el agua química más fuertemente unida podría liberarse solo a temperaturas de hasta 260°C. Estos datos proporcionan las temperaturas objetivo para su proceso.

Identificación de las zonas de reacción necesarias

Los resultados del TGA le permiten trazar las etapas térmicas requeridas. Un proceso podría requerir una zona de secado de baja temperatura para eliminar la humedad, una zona de precalentamiento de temperatura media y una zona de calcinación de alta temperatura para inducir la transformación química final.

Traducir las necesidades térmicas a la operación del horno

Una vez que conozca las temperaturas objetivo, debe configurar los sistemas mecánicos del horno para crearlas y mantenerlas a lo largo de la longitud de la carcasa.

El quemador y la fuente de calor

La fuente de calor primaria es el quemador, típicamente ubicado en el extremo de descarga de material del horno. Genera las temperaturas más altas del sistema, creando el pico del perfil térmico en la zona de combustión.

Flujo de calor y eficiencia térmica

La mayoría de los hornos modernos utilizan un diseño de contracorriente. Los gases de combustión calientes del quemador fluyen hacia arriba del horno, en dirección opuesta a la del material que se mueve hacia abajo. Esto es altamente eficiente, ya que los gases más calientes tratan el material más procesado, mientras que los gases más fríos precalientan la alimentación de materia prima entrante.

El factor crítico del tiempo de residencia

El tiempo de residencia —la duración que el material pasa dentro del horno— es posiblemente el parámetro operativo más crítico. Dicta cuánto tiempo el material está expuesto al calor en cada zona. Se controla por dos factores principales.

El impacto de la velocidad de rotación

La velocidad de rotación del horno (típicamente de 0.2 a 5 rpm) controla directamente la rapidez con la que el material cae a través del tambor.

- Demasiado rápido: Reduce el tiempo de residencia, lo que significa que el material puede salir antes de que las reacciones estén completas.

- Demasiado lento: Puede provocar acumulación de material, transferencia de calor ineficiente y posibles "puntos fríos" que resultan en un producto no uniforme.

La influencia de la inclinación del horno

Los hornos rotatorios se instalan con una ligera inclinación (generalmente del 1% al 4% de inclinación). Este ángulo descendente utiliza la gravedad para ayudar a avanzar el material desde la entrada hasta el extremo de descarga. Una pendiente más pronunciada disminuye el tiempo de residencia, mientras que una pendiente más suave lo aumenta.

Comprender las compensaciones

Optimizar un perfil de temperatura es un ejercicio de equilibrio entre factores contrapuestos. La falta de comprensión de estas compensaciones es la fuente más común de fallas en el proceso.

Velocidad vs. transferencia de calor

La compensación central es entre el rendimiento y la finalización de la reacción. Aumentar la velocidad de rotación y la inclinación incrementa la cantidad de material que se puede procesar, pero acorta el tiempo de residencia, lo que arriesga un calentamiento y una conversión química incompletos.

Protección del equipo

El perfil de temperatura no puede exceder los límites térmicos del revestimiento refractario interno del horno. Esta capa protectora protege la carcasa exterior de acero del calor extremo. Elevar demasiado las temperaturas puede causar daños catastróficos a este revestimiento y a la estructura del horno.

Lograr la uniformidad del producto

Un perfil demasiado agresivo o una velocidad de rotación demasiado lenta pueden llevar a un producto inconsistente. La acción de volteo adecuada, gestionada por la velocidad de rotación, es esencial para garantizar que cada partícula esté expuesta a la temperatura correcta durante el tiempo adecuado.

Diseño de su perfil de temperatura óptimo

No existe un perfil "correcto" único; debe adaptarse a su objetivo de proceso específico. Utilice los siguientes principios como guía.

- Si su enfoque principal es la deshidratación completa: Asegúrese de que la zona de entrada del horno proporcione un tiempo de residencia suficiente a temperaturas entre 100°C y 300°C para eliminar toda el agua libre y ligada.

- Si su enfoque principal es la calcinación a alta temperatura: Diseñe el perfil para alcanzar su temperatura máxima en el tercio final del horno, asegurando que el material tenga tiempo adecuado en esa zona para reaccionar completamente.

- Si su enfoque principal es maximizar el rendimiento: Aumente cuidadosamente la velocidad de rotación y la inclinación mientras monitorea el producto final para encontrar el punto óptimo donde el tiempo de residencia se minimiza sin sacrificar la calidad.

En última instancia, dominar el perfil de temperatura de su horno consiste en sincronizar las necesidades químicas del material con las capacidades mecánicas del horno.

Tabla resumen:

| Factor | Descripción | Consideraciones clave |

|---|---|---|

| Propiedades térmicas del material | Comportamiento intrínseco del material bajo el calor | Use TGA para identificar las temperaturas de reacción (ej., secado a 100-300°C, calcinación a altas temperaturas) |

| Parámetros de operación del horno | Ajustes mecánicos que controlan la exposición al calor | Ajuste la velocidad de rotación (0.2-5 rpm), la inclinación (1-4%) y la posición del quemador para el tiempo de residencia y la eficiencia |

| Zonas térmicas | Áreas segmentadas para diferentes etapas del proceso | Diseñe zonas como secado, precalentamiento y calcinación para que coincidan con las etapas de transformación del material |

| Compensaciones | Equilibrio entre rendimiento, calidad y seguridad del equipo | Optimice la velocidad vs. la transferencia de calor; evite exceder los límites refractarios para un producto uniforme |

¿Tiene dificultades para optimizar el perfil de temperatura de su horno rotatorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a las necesidades únicas de su laboratorio. Nuestra línea de productos, que incluye hornos rotatorios, muflas, tubos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda. Le ayudamos a lograr un control térmico preciso, mejorar la eficiencia y garantizar la uniformidad del producto. Contáctenos hoy para conversar cómo podemos diseñar la solución perfecta para su proceso.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables