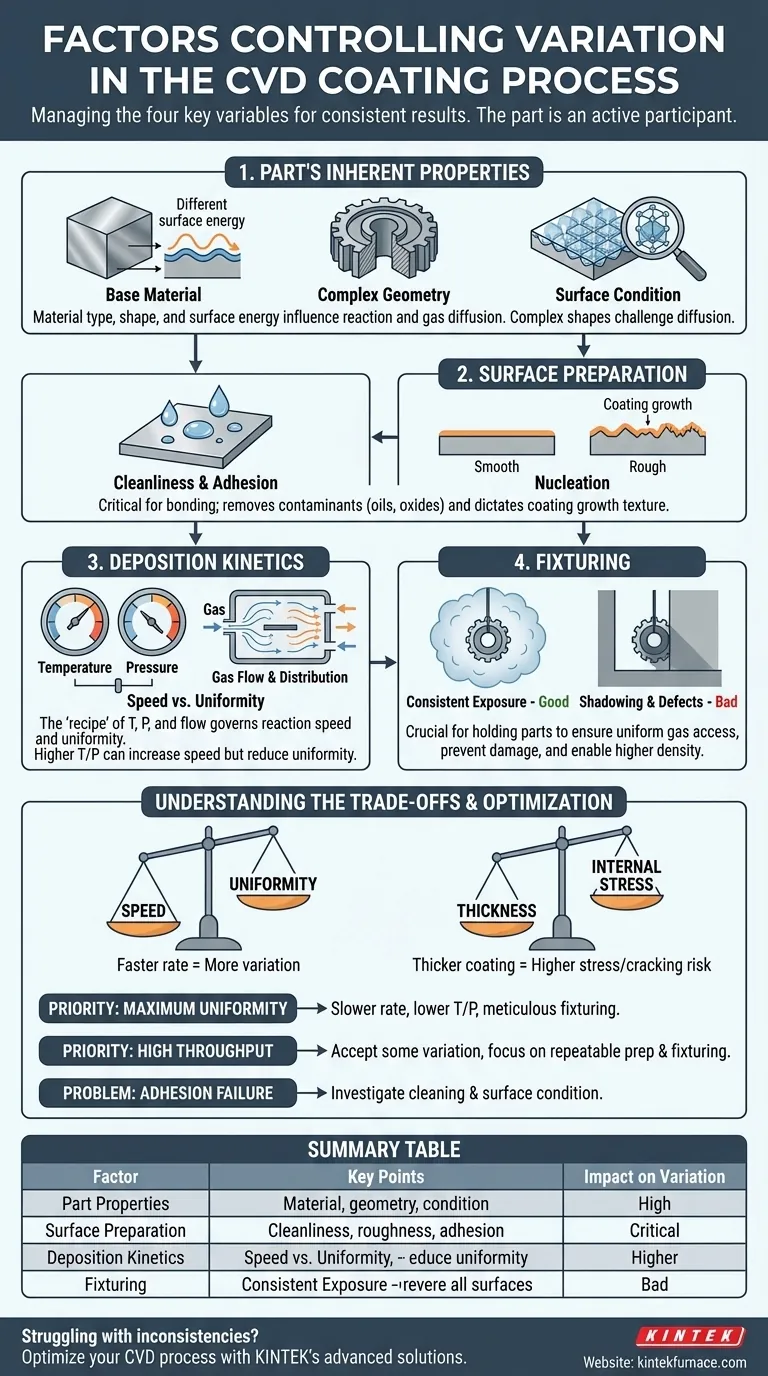

En última instancia, controlar la variación en la deposición química de vapor (CVD) es una cuestión de gestionar cuatro variables clave. Los factores más significativos son las propiedades inherentes de la pieza que se recubre (su material base y forma física), la condición de su superficie antes del recubrimiento, la cinética química específica de la reacción y la configuración física dentro del reactor, incluida la forma en que se sujeta la pieza. Los resultados inconsistentes casi siempre se remontan a una falta de control sobre uno o más de estos dominios.

El objetivo de un proceso CVD consistente no es eliminar todas las variables, sino controlarlas. Un recubrimiento exitoso se basa en comprender que la pieza en sí es un participante activo en una reacción química, donde su material, geometría y preparación de la superficie dictan el resultado final tanto como los parámetros del proceso.

Las Propiedades Inherentes de la Pieza: Material y Geometría

Los componentes que pretende recubrir no son sustratos pasivos. Sus características físicas y materiales influyen activamente en la calidad final y la uniformidad del recubrimiento.

Material Base y Condición de la Superficie

El tipo de metal o aleación que se recubre tiene un impacto directo en la reacción. Los diferentes materiales poseen diferentes energías superficiales y pueden tener efectos catalíticos que pueden acelerar o alterar el crecimiento del recubrimiento en áreas localizadas.

Por ejemplo, un acero inoxidable 316 estándar se comportará de manera diferente que una aleación exótica, lo que podría requerir ajustes en la temperatura del proceso o la concentración del gas precursor para lograr el mismo resultado.

El Desafío de las Geometrías Complejas

A diferencia de los procesos de línea de visión como el PVD, los gases precursores de CVD pueden recubrir superficies internas y externas complejas. Sin embargo, esto no está exento de límites.

Las áreas confinadas, como el orificio profundo de una aguja o los canales estrechos, presentan un desafío de difusión. Los gases reactivos deben viajar físicamente a estos espacios, y su concentración puede agotarse, lo que resulta en un recubrimiento más delgado en comparación con las superficies más expuestas.

El Papel Crítico de la Preparación de la Superficie

La condición de la superficie de la pieza inmediatamente antes de que ingrese al reactor es posiblemente el factor más crítico para garantizar la adhesión y uniformidad del recubrimiento. El proceso CVD une el recubrimiento a nivel atómico, y no puede unirse a contaminantes.

Limpieza de Superficies y Adhesión

Cualquier contaminante (aceites, óxidos, polvo o residuos de pasos de fabricación anteriores) evitará que la reacción química se produzca correctamente, lo que provocará una mala adhesión o vacíos en el recubrimiento.

Un protocolo de limpieza y preparación de superficies riguroso y de varias etapas no es negociable para un proceso CVD repetible.

Cómo la Rugosidad de la Superficie Altera el Crecimiento del Recubrimiento

La textura de la superficie dicta cómo nuclea y crece el recubrimiento. Una superficie muy rugosa tiene mucha más área superficial que una lisa.

Esto puede conducir a un recubrimiento mecánicamente entrelazado pero potencialmente desigual. Una superficie electropulida o mecanizada finamente proporciona una base más uniforme, lo que promueve un espesor uniforme y un acabado más consistente.

Control de la Cinética de Deposición

La "receta" para el proceso CVD —temperatura, presión y flujo de gas— gobierna la velocidad y la naturaleza de la reacción química.

La Relación entre Temperatura y Presión

El CVD se realiza a temperaturas elevadas y típicamente bajo vacío. Estas son las palancas principales para controlar la velocidad de reacción.

Las temperaturas más altas generalmente conducen a una deposición más rápida, pero si la reacción es demasiado rápida, el gas puede agotarse antes de llegar a todas las superficies de la pieza, lo que reduce la uniformidad.

Flujo de Gas Precursor

La velocidad y distribución del gas precursor en la cámara son cruciales. Si el flujo no se gestiona correctamente, las piezas más cercanas a la entrada de gas pueden recibir un recubrimiento más grueso que las piezas más alejadas.

El diseño adecuado del reactor y los sistemas de distribución de gas son esenciales para garantizar que todas las piezas en un lote estén expuestas a una concentración constante de reactivos.

El Factor Pasado por Alto: La Sujeción (Fixturing)

La forma en que se sujeta una pieza dentro del reactor puede introducir una variación significativa. La sujeción personalizada es una herramienta de control de procesos, no una ocurrencia tardía.

Garantizar una Exposición Consistente

Las sujeciones deben mantener las piezas de forma segura mientras exponen todas las superficies críticas al flujo de gas precursor. Cualquier punto donde la sujeción toque la pieza no se recubrirá.

Las sujeciones mal diseñadas pueden crear efectos de "sombreado" o bloquear el flujo de gas a ciertas áreas, lo que provoca inconsistencias predecibles de una pieza a otra.

Prevención de Daños y Mejora de la Eficiencia

Una buena sujeción evita que las piezas se muevan o se toquen durante la manipulación y el recubrimiento, lo que previene arañazos u otros defectos superficiales. También permite una mayor densidad de piezas en el reactor, mejorando el rendimiento y la eficiencia sin comprometer la calidad.

Comprender las Compensaciones (Trade-offs)

Lograr un recubrimiento perfecto es un acto de equilibrio. Comprender las concesiones inherentes es clave para establecer expectativas realistas y optimizar su objetivo principal.

Velocidad vs. Uniformidad

El deseo de un proceso rápido y de bajo costo a menudo está en conflicto directo con la necesidad de una alta uniformidad. Tasas de reacción más rápidas (impulsadas por temperaturas o presiones más altas) pueden ahorrar tiempo y dinero, pero casi siempre aumentan la variación de espesor, especialmente en piezas complejas.

Espesor del Recubrimiento vs. Estrés Interno

A medida que un recubrimiento CVD se vuelve más grueso, se acumulan tensiones internas dentro de la película. Si esta tensión excede la fuerza adhesiva o cohesiva del recubrimiento, puede provocar grietas, descamación o deslaminación.

Para cada combinación de recubrimiento/sustrato, existe un límite práctico de espesor que no se puede superar sin comprometer la integridad de la película.

Compatibilidad de Materiales y Enmascaramiento

Las altas temperaturas requeridas para el CVD limitan los tipos de materiales base que se pueden recubrir sin dañarse o sufrir cambios metalúrgicos no deseados. Además, enmascarar eficazmente áreas específicas para prevenir el recubrimiento es notoriamente difícil en CVD, ya que el gas penetrará cualquier hueco.

Tomar la Decisión Correcta para su Objetivo

Para controlar la variación, primero debe definir su prioridad. Utilice estas pautas para enfocar sus esfuerzos de desarrollo de procesos y solución de problemas.

- Si su enfoque principal es la máxima uniformidad en piezas complejas: Priorice una velocidad de reacción más lenta con temperaturas más bajas y una sujeción meticulosa para garantizar un flujo de gas uniforme.

- Si su enfoque principal es el alto rendimiento y la eficiencia de costos: Acepte alguna variación de espesor y concéntrese en una preparación de superficie y sujeción altamente repetibles para mantener esa variación predecible.

- Si está experimentando fallas de adhesión: El primer lugar para investigar es su proceso de limpieza previo al recubrimiento y la condición de la superficie del material base.

- Si está recubriendo un material o geometría nueva: Ejecute cupones de prueba para establecer una línea base de cómo se comporta el material y para mapear el espesor del recubrimiento en toda la pieza antes de comprometerse con una corrida de producción completa.

Al tratar la pieza, la superficie y el proceso como un sistema interconectado, puede pasar de gestionar la variación a dominar la consistencia.

Tabla Resumen:

| Factor | Puntos Clave | Impacto en la Variación |

|---|---|---|

| Propiedades de la Pieza | Tipo de material, geometría, condición de la superficie | Alto; afecta la reacción y la difusión del gas |

| Preparación de la Superficie | Limpieza, rugosidad, adhesión | Crítico; asegura un recubrimiento y unión uniformes |

| Cinética de Deposición | Temperatura, presión, flujo de gas | Moderado; controla la velocidad de reacción y la uniformidad |

| Sujeción (Fixturing) | Sujeción de la pieza, exposición al gas, sombreado | Significativo; influye en la consistencia y los defectos del recubrimiento |

¿Tiene problemas con las inconsistencias del recubrimiento CVD? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, para ayudarle a lograr resultados precisos y repetibles. Nuestra sólida capacidad de personalización profunda garantiza que podamos adaptar nuestros productos, como hornos de mufla, tubulares, rotatorios y hornos de vacío y atmósfera, a sus necesidades experimentales únicas. No permita que la variación le frene: contáctenos hoy para optimizar su proceso CVD e impulsar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura