En esencia, el dimensionamiento de un horno rotatorio es un proceso de ingeniería meticuloso que equilibra los requisitos térmicos y químicos de su material con la mecánica física del propio horno. Los factores principales que determinan sus dimensiones son la capacidad de material requerida (rendimiento), el tiempo de retención necesario para lograr la reacción deseada y las propiedades físicas del material que se procesa. Estos datos informan directamente los dos resultados finales: el diámetro y la longitud del horno.

Un horno rotatorio no es solo un contenedor; es un reactor dinámico. Su tamaño está dictado por la necesidad de exponer un volumen específico de material a un perfil de temperatura preciso durante una duración específica, todo mientras se asegura un movimiento eficiente y continuo desde la entrada hasta la descarga.

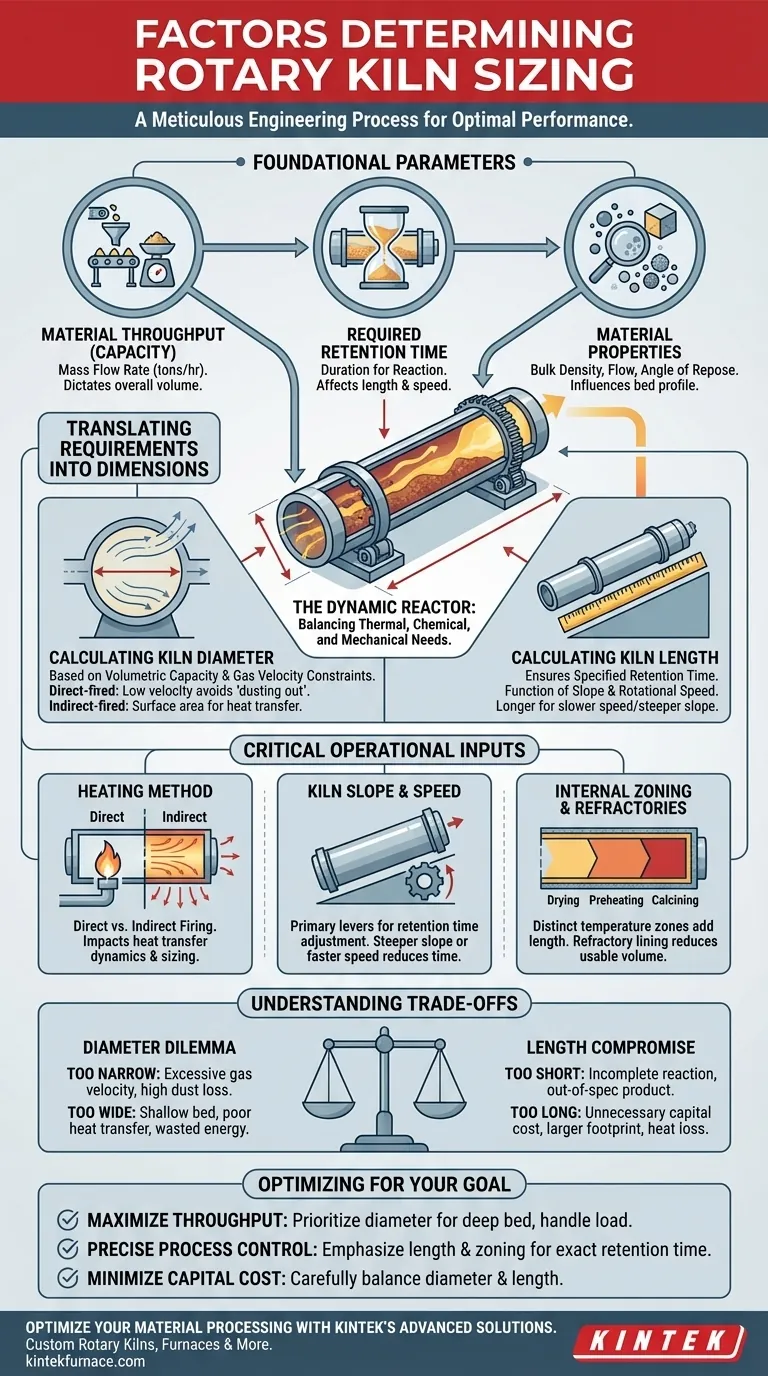

Parámetros Fundamentales de Dimensionamiento

Todo el proceso de diseño comienza con una comprensión profunda del material que se pretende procesar. Estas propiedades forman la base innegociable de cualquier cálculo de dimensionamiento.

Rendimiento de Material (Capacidad)

El parámetro más fundamental es el caudal másico del material, típicamente medido en toneladas por hora. Esto dicta el volumen total que el horno debe ser capaz de manejar en un momento dado.

Todos los cálculos subsiguientes se basan en satisfacer este requisito de capacidad principal.

Tiempo de Retención Requerido

El tiempo de retención es la duración que una partícula de material debe pasar dentro del horno para experimentar el cambio físico o la reacción química deseados.

Esto se determina mediante pruebas de laboratorio o ensayos a escala piloto. Un proceso que requiere un tiempo de retención prolongado necesitará un horno más largo o una velocidad de transporte de material más lenta.

Propiedades del Material y Perfil del Lecho

Las características del material, como su densidad aparente, la distribución del tamaño de las partículas y el ángulo de reposo, son críticas.

Estas propiedades influyen en cómo el material se voltea y fluye, lo que determina el perfil óptimo del lecho, o el porcentaje de la sección transversal del horno que se llena con material. Un nivel de llenado típico es entre el 10-20%.

Traducción de Requisitos en Dimensiones

Una vez establecidos los parámetros fundamentales, se utilizan para calcular las dimensiones físicas del horno. El diámetro y la longitud están interconectados, pero son impulsados por diferentes factores principales.

Cálculo del Diámetro del Horno

El diámetro del horno es principalmente una función de la capacidad volumétrica requerida y las limitaciones de la velocidad interna del gas.

En un horno de fuego directo, el diámetro debe ser lo suficientemente grande para mantener baja la velocidad del gas a contracorriente. Una velocidad excesivamente alta puede expulsar material fino del horno, un fenómeno conocido como "despolvoreo".

Para los hornos de fuego indirecto, el diámetro está más estrechamente relacionado con la consecución de la superficie necesaria para la transferencia de calor al lecho de material.

Cálculo de la Longitud del Horno

La longitud del horno se calcula para asegurar que se cumpla el tiempo de retención especificado. Es una función directa de la pendiente del horno y su velocidad de rotación.

El material avanza a través del horno con cada rotación. Por lo tanto, se requiere un horno más largo para lograr un tiempo de retención dado si la pendiente es más pronunciada o la velocidad de rotación es mayor.

Entradas Operacionales Críticas

Las dimensiones finales se refinan mediante un conjunto de variables operacionales que usted controla. Estos ajustes se determinan durante la fase de diseño y tienen un impacto importante en el tamaño final y la eficiencia del horno.

Método de Calentamiento (Directo vs. Indirecto)

Si el horno es de fuego directo (la llama del quemador y los gases están en contacto con el material) o de fuego indirecto (el calor se aplica al exterior de la carcasa) cambia fundamentalmente los cálculos de dimensionamiento.

Los diseños de fuego directo están dominados por la eficiencia térmica y la dinámica del flujo de gas, mientras que los diseños indirectos priorizan la transferencia de calor conductiva a través de la carcasa del horno.

Inclinación y Velocidad de Rotación del Horno

La inclinación del horno (típicamente del 1% al 4%) y su velocidad de rotación (0.2 a 5 RPM) trabajan juntas para controlar la velocidad a la que viaja el material.

Estos dos parámetros son las principales palancas para ajustar el tiempo de retención. Una pendiente más pronunciada o una rotación más rápida mueven el material más rápidamente, reduciendo el tiempo de retención para una longitud dada.

Zonificación Interna y Refractarios

La mayoría de los procesos requieren zonas de temperatura distintas (por ejemplo, secado, precalentamiento, calcinación). La longitud de cada zona debe calcularse para satisfacer los requisitos del proceso, lo que contribuye a la longitud total del horno.

Además, el revestimiento refractario, que protege la carcasa de acero, reduce el volumen interno utilizable. Su espesor debe tenerse en cuenta en el cálculo del diámetro para asegurar que se cumpla la capacidad requerida.

Entendiendo las Compensaciones

El dimensionamiento de un horno implica equilibrar factores contrapuestos. Un error en una dirección crea ineficiencia, mientras que un error en la otra conduce al fallo del proceso.

El Dilema del Diámetro

Un horno que es demasiado estrecho puede llevar a velocidades de gas excesivas en sistemas de fuego directo, causando una alta pérdida de polvo y reduciendo el rendimiento.

Por el contrario, un horno que es demasiado ancho para el rendimiento requerido puede resultar en un lecho de material poco profundo, lo que lleva a una mala transferencia de calor, energía desperdiciada y un mayor costo de capital.

El Compromiso de la Longitud

Un horno que es demasiado corto es un fallo crítico. No proporcionará el tiempo de retención necesario, lo que significa que el material saldrá antes de que la reacción esté completa, lo que resultará en un producto fuera de especificación.

Un horno que es innecesariamente largo representa un gasto de capital significativo e innecesario. También aumenta la huella física, los costos de soporte estructural y el potencial de pérdida de calor en su superficie.

Tomando la Decisión Correcta para su Objetivo

El diseño final de su horno debe optimizarse para su prioridad operativa más crítica.

- Si su enfoque principal es maximizar el rendimiento: Priorice un diámetro que permita un lecho de material profundo sin crear una velocidad de gas excesiva, y asegúrese de que el sistema de accionamiento pueda manejar la carga.

- Si su enfoque principal es un control de proceso preciso: Enfatice el cálculo de la longitud y zonificación del horno para garantizar que se logren el tiempo de retención y el perfil de temperatura requeridos sin compromiso.

- Si su enfoque principal es minimizar el costo de capital: Equilibre cuidadosamente el diámetro y la longitud; un horno más corto y ancho puede tener un volumen similar a uno más largo y estrecho, pero los costos estructurales, de instalación y operativos diferirán.

En última instancia, el dimensionamiento adecuado del horno es el plan para un procesamiento de materiales predecible, eficiente y exitoso.

Tabla Resumen:

| Factor | Influencia clave en el dimensionamiento |

|---|---|

| Rendimiento de Material | Determina el volumen del horno y los requisitos de capacidad |

| Tiempo de Retención | Afecta la longitud del horno para reacciones completas |

| Propiedades del Material | Influye en el perfil del lecho y la dinámica del flujo |

| Método de Calentamiento | Dicta el diámetro en función de la velocidad del gas o la transferencia de calor |

| Inclinación y Velocidad del Horno | Controla la velocidad de desplazamiento del material y el tiempo de retención |

| Zonificación Interna | Se suma a la longitud total para etapas de temperatura distintas |

¡Optimice su procesamiento de materiales con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura hechos a medida, incluyendo Hornos Rotatorios, de Mufla, Tubulares, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y el control. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente