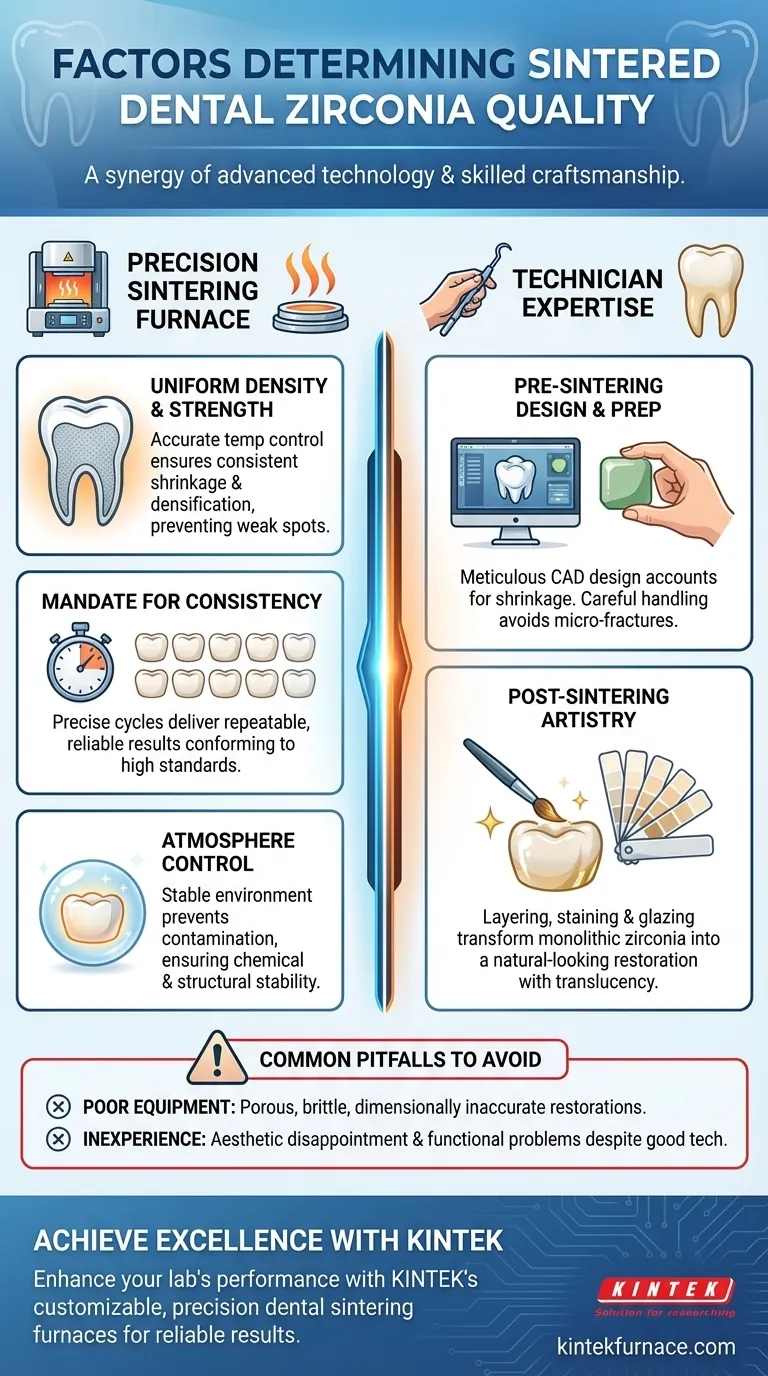

La calidad de una restauración de zirconia dental sinterizada está determinada por dos factores principales: la habilidad del técnico y la precisión del horno de sinterización. Si bien el material de zirconia en sí es importante, es el manejo experto y el proceso de cocción controlado lo que transforma la materia prima en un producto final duradero y estéticamente agradable.

El éxito final de una restauración de zirconia depende menos de la marca de zirconia y más del dominio del proceso. El calor inconsistente de un horno de calidad inferior o el manejo inexperto por parte de un técnico son los puntos de falla más comunes, lo que afecta directamente la resistencia, el ajuste y la vida útil de la restauración.

El papel fundamental del horno de sinterización

El horno de sinterización no es solo un horno; es un instrumento de precisión que rige las propiedades finales de la zirconia. La calidad de este equipo determina directamente la calidad de la restauración.

Lograr una densidad y resistencia uniformes

Un horno de alta calidad proporciona un control de temperatura excepcionalmente preciso y estable. Esta precisión garantiza que toda la restauración se caliente y enfríe de manera uniforme, un proceso fundamental para una contracción y densificación consistentes.

Esta sinterización uniforme es lo que le da a la corona o puente final sus propiedades mecánicas óptimas, evitando tensiones internas o puntos débiles que podrían llevar a una falla prematura.

El mandato de la consistencia

Para cualquier laboratorio dental profesional, los resultados consistentes y repetibles son innegociables. Los hornos de sinterización modernos logran esto al mantener un control preciso sobre los ciclos de temperatura y los tiempos de sinterización.

Este control tecnológico garantiza que una restauración hecha hoy tendrá exactamente las mismas propiedades que una hecha dentro de unos meses, cumpliendo con los más altos estándares cada vez.

Control de atmósfera para la estabilidad del material

Más allá de la temperatura, el horno controla la atmósfera durante el ciclo de sinterización. Esto evita la contaminación y garantiza la estabilidad química y estructural de la zirconia.

Este nivel de control es fundamental para producir una restauración que no solo sea fuerte, sino también biocompatible y estable en color a largo plazo.

El valor insustituible de la experiencia del técnico

La tecnología por sí sola no puede crear una restauración perfecta. La experiencia y el arte del técnico dental son igualmente cruciales en cada etapa del proceso.

Diseño y preparación previos a la sinterización

Antes de que la zirconia entre en el horno, un técnico experto diseña meticulosamente la restauración utilizando software CAD. Deben tener en cuenta la contracción precisa que ocurrirá durante la sinterización.

Su manejo de la frágil zirconia "en estado verde" (pre-sinterizada) también es fundamental para evitar microfracturas que podrían comprometer el producto final.

Arte y acabado posteriores a la sinterización

Después de la sinterización, la zirconia es una estructura blanca fuerte pero monolítica. Es la habilidad del técnico la que la convierte en un diente de aspecto natural.

Utilizando técnicas como la estratificación con porcelana o la aplicación de tintes y esmaltes especializados, el técnico imparte la translucidez, los gradientes de color y el carácter que hacen que la restauración sea indistinguible de un diente natural.

Errores comunes a evitar

Comprender los posibles puntos de falla resalta por qué la combinación de equipo y experiencia es tan vital.

El costo del equipo inadecuado

Usar un horno de baja calidad con control de temperatura deficiente es un camino directo al fracaso. Puede resultar en restauraciones porosas, quebradizas o dimensionalmente imprecisas.

Esto conduce a un mal ajuste marginal, un mayor tiempo de sillón para ajustes y una vida útil significativamente más corta para la restauración.

El riesgo de la inexperiencia

Incluso con el mejor horno, un técnico inexperto puede producir un resultado deficiente. Un diseño digital impreciso, una colocación incorrecta en el horno o un acabado poco hábil pueden provocar problemas funcionales y decepción estética.

El resultado final carecerá del aspecto natural requerido para la odontología cosmética de alta calidad, independientemente del equipo utilizado.

Tomar la decisión correcta para su objetivo

Su enfoque para garantizar la calidad depende de su función en el proceso de restauración dental.

- Si su enfoque principal es la práctica dental: Evalúe a sus socios de laboratorio dental preguntando sobre los hornos de sinterización específicos que utilizan y el nivel de experiencia de sus técnicos de zirconia.

- Si su enfoque principal es operar un laboratorio dental: Invierta en hornos de sinterización de alta precisión con precisión de temperatura documentada y priorice la capacitación y educación continua de su personal técnico.

En última instancia, lograr la excelencia en las restauraciones de zirconia requiere una síntesis deliberada de tecnología avanzada y artesanía experta y práctica.

Tabla resumen:

| Factor clave | Por qué importa | Impacto en la restauración |

|---|---|---|

| Calidad del horno de sinterización | Garantiza un control de temperatura uniforme y una atmósfera estable. | Garantiza una densidad, resistencia y precisión dimensional consistentes. |

| Experiencia del técnico | Maneja el diseño, la configuración de sinterización y el arte posterior a la sinterización. | Ofrece un ajuste preciso, durabilidad y estética natural. |

Logre restauraciones de zirconia consistentes y de alta calidad con los hornos de sinterización de precisión de KINTEK.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, incluidos hornos de sinterización dental especializados, todos personalizables para las necesidades únicas de su laboratorio. Garantice un calentamiento uniforme, un control preciso de la contracción y resultados confiables para cada corona y puente.

¿Listo para mejorar el rendimiento de su laboratorio? Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de sinterización ideal para sus aplicaciones dentales.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio