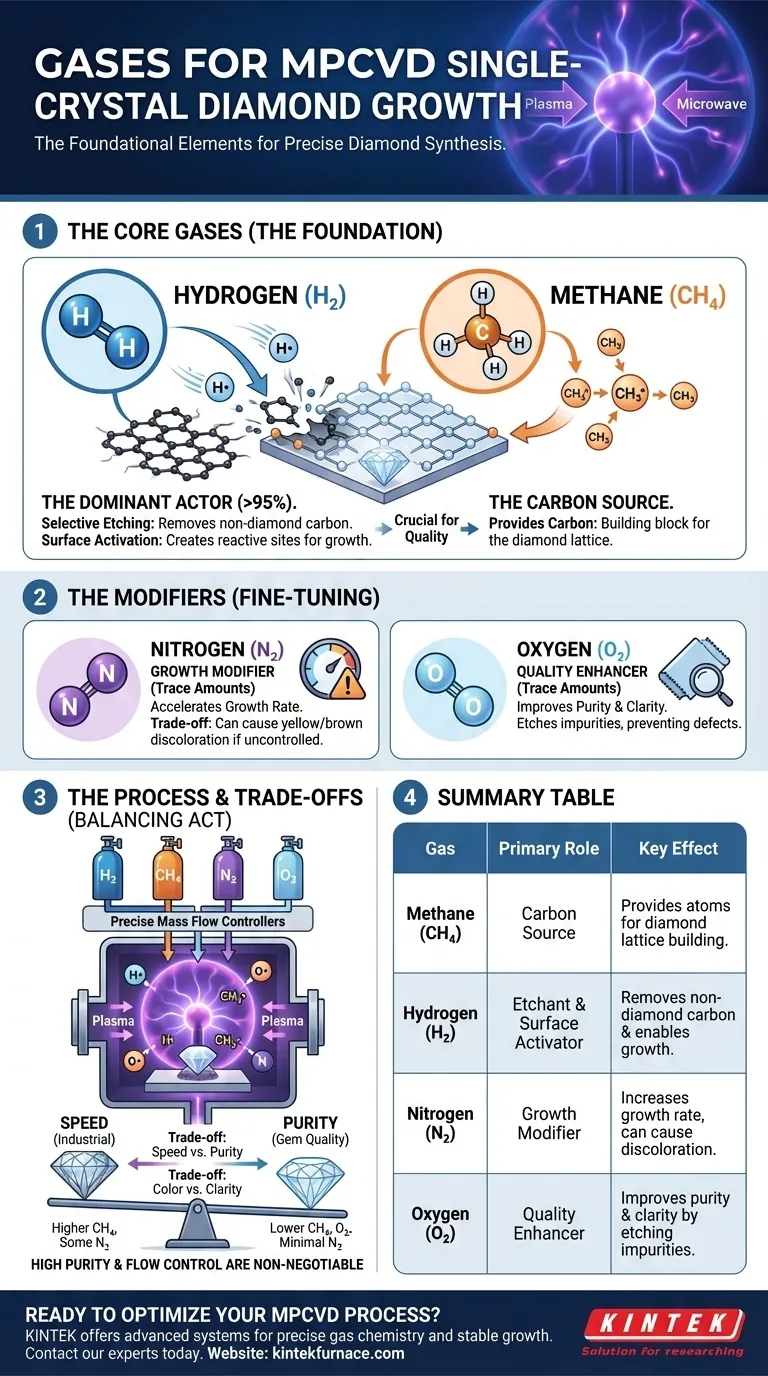

En la síntesis de diamantes por MPCVD, una mezcla precisa de gases específicos es el elemento fundamental de todo el proceso. Los gases más comunes utilizados son una fuente de carbono, típicamente metano (CH4), y un gran exceso de hidrógeno (H2). Para ajustar el proceso de crecimiento y las propiedades finales del cristal, también se introducen estratégicamente en el plasma pequeñas cantidades controladas de otros gases como nitrógeno (N2) y oxígeno (O2).

Mientras que el metano proporciona los átomos de carbono para construir el diamante, el hidrógeno es el verdadero motor del proceso. Graba selectivamente el carbono no diamantino no deseado y crea las superficies activas necesarias para el crecimiento de monocristales de alta calidad.

El papel de cada gas en el entorno de plasma

En un sistema MPCVD (Deposición Química de Vapor en Plasma de Microondas), las microondas energizan la mezcla de gases en un plasma, un estado altamente reactivo de fragmentos atómicos y moleculares. Cada gas desempeña un papel distinto y crítico en este entorno.

La fuente de carbono: Metano (CH4)

El metano es el principal proveedor de carbono, el bloque de construcción del diamante.

La intensa energía del plasma de microondas descompone las estables moléculas de CH4 en radicales reactivos que contienen carbono, como el CH3. Estas especies son las que realmente se incorporan a la red cristalina del diamante en el cristal semilla.

El actor dominante: Hidrógeno (H2)

El hidrógeno generalmente constituye más del 95% de la mezcla de gases y cumple dos funciones esenciales.

Primero, el hidrógeno atómico (H) del plasma realiza un grabado selectivo. Elimina agresivamente cualquier carbono grafítico o amorfo (no diamantino) que se forme inadvertidamente en la superficie en crecimiento. Este paso de purificación es crucial para lograr una estructura de monocristal puro.

En segundo lugar, el hidrógeno activa la superficie de crecimiento. Termina la superficie del diamante, creando una plataforma estable. Luego, el hidrógeno atómico puede abstraer un átomo de hidrógeno superficial, creando un "enlace colgante" reactivo donde un radical de carbono (como CH3) puede adherirse y continuar el crecimiento de la red.

El modificador de crecimiento: Nitrógeno (N2)

A menudo se añade nitrógeno en cantidades muy pequeñas y deliberadas (partes por millón) para influir en las características de crecimiento.

Su efecto principal es acelerar la velocidad de crecimiento del cristal, lo cual es una ventaja comercial significativa. El nitrógeno puede promover la formación de sitios de crecimiento específicos en la superficie del cristal, acelerando la incorporación de carbono.

El potenciador de calidad: Oxígeno (O2)

También se pueden añadir trazas de oxígeno a la mezcla de gases para mejorar la calidad final y la eficiencia del crecimiento.

Al igual que el hidrógeno, las especies que contienen oxígeno (como los radicales O y OH) son muy eficaces para grabar el carbono no diamantino e impurezas. Esto puede ampliar el rango de condiciones para un crecimiento estable y ayudar a producir diamantes más claros y más incoloros al prevenir la formación de defectos.

Comprensión de las compensaciones y el control

El éxito del crecimiento de diamantes por MPCVD depende de equilibrar con precisión las proporciones de estos gases, ya que cada uno introduce una compensación crítica.

La relación metano-hidrógeno

Esta relación es el parámetro de control más fundamental. Una mayor concentración de metano conduce a un crecimiento más rápido, pero aumenta el riesgo de formar diamante policristalino o grafito de menor calidad. Una concentración menor produce cristales de mayor pureza, pero a un ritmo mucho más lento y menos económico.

El arma de doble filo del nitrógeno

Aunque el nitrógeno aumenta la velocidad de crecimiento, también es la impureza más común en los diamantes. Si se incorpora demasiado nitrógeno en la red cristalina, imparte un color amarillo o marrón no deseado. Controlar su concentración es la clave para equilibrar la velocidad con la calidad de la gema.

La importancia de la pureza y el flujo

Todo el proceso es extremadamente sensible a los contaminantes. Los gases fuente de alta pureza y los controladores de flujo másico precisos no son negociables. Los sistemas de vacío no son solo para crear un entorno de baja presión, sino para asegurar que ninguna fuga atmosférica o impureza perturbe el delicado equilibrio químico dentro de la cámara.

Optimización de la mezcla de gases para su objetivo

La composición ideal de gases no es una fórmula única, sino que se adapta al resultado deseado del crecimiento del diamante.

- Si su enfoque principal es la máxima velocidad de crecimiento para aplicaciones industriales: A menudo se emplea una mayor concentración de metano y una adición controlada de nitrógeno para priorizar el volumen.

- Si su enfoque principal es la mayor pureza y la calidad de gema incolora: Se utiliza una relación metano-hidrógeno más baja, a menudo con una pequeña cantidad de oxígeno y un mínimo o nulo nitrógeno, para priorizar la perfección sobre la velocidad.

- Si su enfoque principal es crear diamantes de colores específicos (por ejemplo, amarillos): Se introduce una cantidad deliberada y gestionada con precisión de nitrógeno en el flujo de gas durante todo el ciclo de crecimiento.

En última instancia, dominar el MPCVD es una cuestión de dominar la compleja química de este entorno de gas reactivo.

Tabla de resumen:

| Gas | Función principal | Efecto clave en el crecimiento |

|---|---|---|

| Metano (CH₄) | Fuente de carbono | Proporciona átomos para la construcción de la red diamantina. |

| Hidrógeno (H₂) | Grabador y activador de superficie | Elimina el carbono no diamantino y permite el crecimiento. |

| Nitrógeno (N₂) | Modificador de crecimiento | Aumenta la velocidad de crecimiento, pero puede causar decoloración. |

| Oxígeno (O₂) | Potenciador de calidad | Mejora la pureza y la claridad al grabar impurezas. |

¿Listo para optimizar su proceso MPCVD?

Dominar la química precisa de los gases es la clave para el crecimiento exitoso de diamantes monocristalinos. El sistema MPCVD adecuado proporciona el entorno estable y controlable necesario para este delicado equilibrio.

Los sistemas MPCVD avanzados de KINTEK están diseñados para este desafío exacto. Aprovechando nuestras excepcionales capacidades internas de I+D y fabricación, ofrecemos a los laboratorios soluciones robustas que cuentan con:

- Control de flujo másico preciso para una gestión precisa de la mezcla de gases.

- Entornos de plasma estables esenciales para un crecimiento consistente y de alta calidad.

- Personalización profunda para adaptar el sistema a sus objetivos únicos de investigación o producción, ya sea que priorice la velocidad, la pureza o propiedades cristalinas específicas.

Hablemos de cómo podemos ayudarle a alcanzar sus objetivos de síntesis de diamantes.

Contacte con nuestros expertos hoy mismo para explorar la solución MPCVD ideal para su laboratorio.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son algunos desafíos asociados con el MPCVD? Superar los altos costos y la complejidad para la síntesis de diamantes

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cuáles son algunas aplicaciones de MPCVD? Desbloquee el diamante de alta pureza para la ingeniería avanzada

- ¿Cómo se utiliza el MPCVD en la producción de componentes ópticos de diamante policristalino? Descubra el crecimiento de diamante de alta pureza para óptica

- ¿Por qué es importante llevar registros de mantenimiento para los equipos MPCVD? Garantizar la fiabilidad y la calidad en el crecimiento de cristales