Cuando un elemento calefactor cerámico PTC alcanza su temperatura preestablecida, su resistencia eléctrica interna aumenta drásticamente. Este aumento de la resistencia ahoga automáticamente el flujo de corriente, lo que a su vez reduce drásticamente el calor que genera. Es un mecanismo autorregulador inherente al material mismo.

La conclusión fundamental es que estos calentadores no dependen de termostatos externos para evitar el sobrecalentamiento. Su seguridad y estabilidad de temperatura están integradas directamente en la física del material cerámico, que está diseñado para reducir automáticamente su consumo de energía a medida que alcanza una temperatura específica.

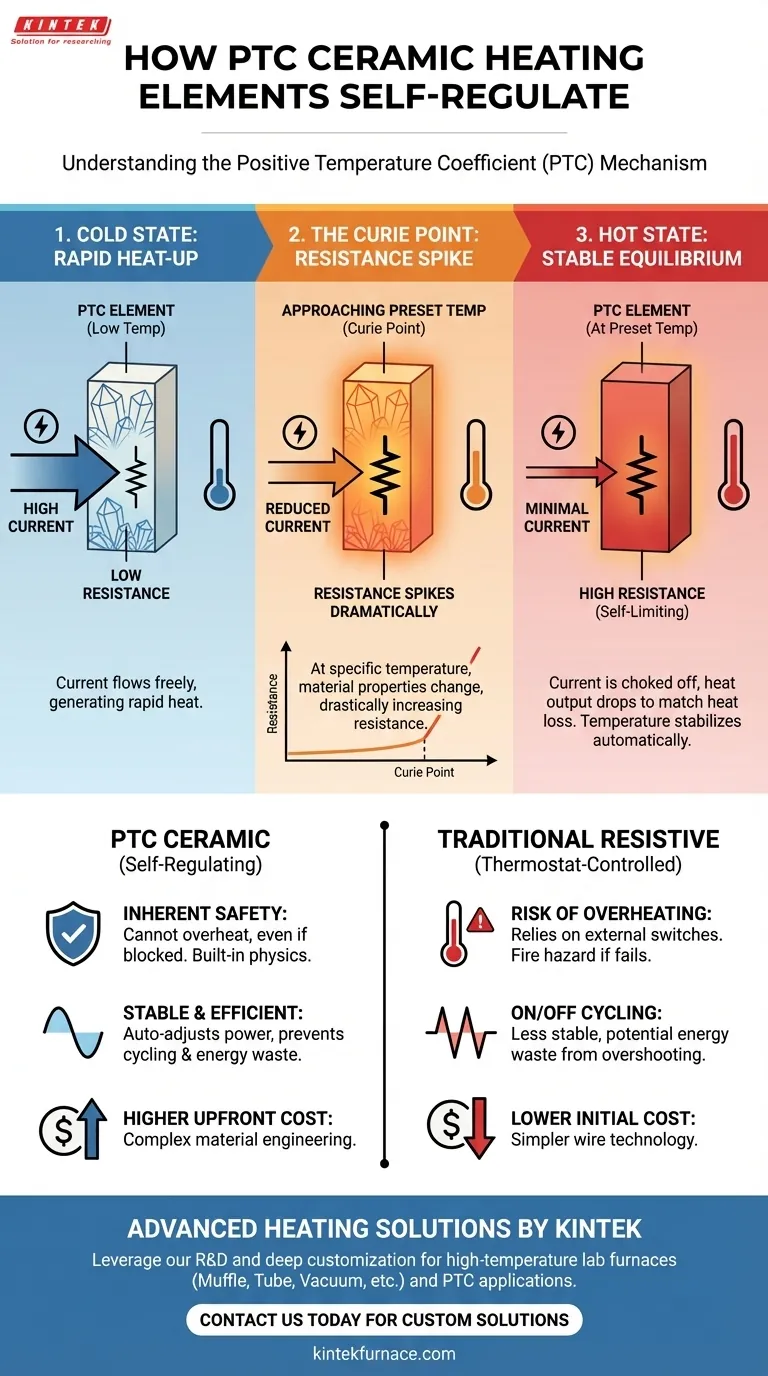

El Principio de Autorregulación: Cerámicas PTC

El comportamiento que usted pregunta es la característica definitoria de una clase específica de calentadores conocidos como calentadores cerámicos de Coeficiente de Temperatura Positivo (PTC). Su función es elegantemente simple e increíblemente fiable.

¿Qué es "Coeficiente de Temperatura Positivo"?

El término Coeficiente de Temperatura Positivo significa que la resistencia eléctrica del material *aumenta* a medida que su temperatura *aumenta*. Esto es lo opuesto a la mayoría de los conductores comunes.

Esta propiedad se diseña en materiales cerámicos especializados, a menudo basados en Titanato de Bario.

El "Punto de Curie": El Interruptor Integrado

La resistencia en una cerámica PTC no solo aumenta de manera uniforme. Aumenta exponencialmente a una temperatura muy específica y predeterminada conocida como el Punto de Curie o "temperatura de conmutación".

Este Punto de Curie es la "temperatura preestablecida" del elemento. No se establece mediante un dial, sino que es una propiedad física fija de la composición química de esa cerámica específica.

Cómo Esto Detiene la Producción de Calor

Piense en el elemento PTC como una válvula inteligente que se cierra sola.

Cuando el elemento está frío, su resistencia es muy baja. Esto permite que una gran cantidad de corriente eléctrica fluya a través de él, haciendo que se caliente muy rápidamente.

A medida que el elemento se acerca a su Punto de Curie, su resistencia se dispara. Esta alta resistencia actúa como una barrera, limitando severamente la corriente. Dado que el calor generado está directamente relacionado con la corriente que fluye a través de él, la producción de calor se desploma.

El elemento entonces se mantiene naturalmente en esta temperatura de equilibrio, extrayendo suficiente energía para compensar el calor que pierde hacia el aire circundante.

PTC frente a Calentadores Tradicionales

Este comportamiento autorregulador es una ventaja fundamental sobre las tecnologías de calefacción más antiguas.

Calentadores Resistivos Tradicionales

La mayoría de los calentadores eléctricos convencionales utilizan un simple alambre de resistencia (como Nicromo) que tiene una resistencia relativamente estable independientemente de su temperatura.

Para controlar la temperatura, estos calentadores dependen completamente de un termostato externo y interruptores de corte térmico. El sistema funciona en un ciclo bruto de encendido/apagado: calentar hasta un punto establecido, apagar, enfriar, volver a encender.

La Ventaja PTC: Seguridad Inherente

El beneficio más significativo de la tecnología PTC es la seguridad. Si el flujo de aire se bloquea (por ejemplo, si falla un ventilador o se cubre una ventilación), un calentador tradicional continuará generando calor máximo, convirtiéndose rápidamente en un peligro de incendio.

En el mismo escenario de fallo, la temperatura de un calentador PTC aumentará ligeramente, su resistencia se disparará y cortará automáticamente su propia energía. Esta función de auto-limitación hace que sea prácticamente imposible que el elemento se sobrecaliente.

La Ventaja PTC: Eficiencia y Estabilidad

Los calentadores PTC también son más eficientes en la práctica. Proporcionan un potente aumento de calor cuando están fríos para un calentamiento rápido, pero luego reducen automáticamente su consumo de energía a medida que se alcanza la temperatura objetivo.

Esto evita el ciclo constante de encendido/apagado de un calentador controlado termostáticamente, lo que conduce a una temperatura ambiente más estable y previene el desperdicio de energía por exceder el punto de ajuste.

Comprender las Compensaciones

Aunque son potentes, la tecnología PTC no es la solución para todas las aplicaciones. Es importante comprender sus limitaciones.

Complejidad y Costo del Material

Diseñar una cerámica para que tenga un Punto de Curie preciso es un proceso de fabricación más avanzado que simplemente estirar un alambre de resistencia. Esto puede hacer que los elementos calefactores PTC sean más costosos inicialmente que sus contrapartes tradicionales.

Temperatura Operativa Fija

La temperatura autorreguladora es una propiedad fija del material. Un calentador de espacio que utiliza un elemento PTC puede ofrecer configuraciones altas y bajas, pero esto generalmente se logra cambiando la velocidad del ventilador o utilizando múltiples elementos, no cambiando la temperatura central del elemento.

Esto hace que los calentadores PTC sean menos adecuados para aplicaciones que requieren un rango de temperatura amplio y ajustable por el usuario, como un horno de laboratorio.

Tomar la Decisión Correcta para su Objetivo

Comprender este mecanismo central le permite elegir la tecnología correcta en función de su objetivo principal.

- Si su enfoque principal es la seguridad y la fiabilidad: La tecnología cerámica PTC es la opción superior porque su naturaleza autorreguladora previene el sobrecalentamiento a un nivel fundamental del material.

- Si su enfoque principal es la calefacción receptiva y las temperaturas estables: La capacidad de un elemento PTC para proporcionar una alta salida de potencia inicial que luego disminuye automáticamente ofrece tanto un calentamiento rápido como una excelente estabilidad.

- Si su enfoque principal es el costo de componente más bajo posible para un dispositivo simple: Un alambre resistivo tradicional con un termostato separado podría ser más barato, pero debe tener en cuenta la complejidad añadida y los posibles puntos de fallo del sistema de control externo.

Por diseño, un elemento cerámico PTC se protege intrínsecamente del sobrecalentamiento, una característica que transforma la forma en que abordamos la calefacción segura y eficiente.

Tabla Resumen:

| Característica | Elemento Calefactor Cerámico PTC | Calentador Resistivo Tradicional |

|---|---|---|

| Regulación de Temperatura | Autorregulación mediante resistencia del material | Requiere termostato externo |

| Seguridad | Intrínsecamente seguro, previene el sobrecalentamiento | Propenso a riesgos de sobrecalentamiento |

| Eficiencia | Alta potencia inicial, se reduce automáticamente para mayor estabilidad | Ciclo de encendido/apagado, posible desperdicio de energía |

| Costo | Mayor costo inicial debido a la complejidad del material | Menor costo inicial |

| Rango de Temperatura | Punto de Curie fijo, ajustabilidad limitada | Amplio rango ajustable por el usuario |

¿Listo para mejorar la seguridad y eficiencia de su laboratorio con soluciones de calefacción avanzadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura como Hornos Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestras tecnologías cerámicas PTC pueden beneficiar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil