En resumen, una amplia gama de industrias puede beneficiarse de los hornos rotatorios de inducción electromagnética, incluyendo la metalurgia, el procesamiento de minerales, la producción de cemento, la fabricación de productos químicos y la gestión de residuos. Estos hornos son particularmente ventajosos para cualquier proceso donde el control preciso de la temperatura, la alta eficiencia energética y el calentamiento uniforme del material sean críticos para lograr productos finales de alta calidad y optimizar los costos operativos.

La principal ventaja de los hornos rotatorios de inducción electromagnética no es solo que calientan los materiales, sino cómo lo hacen. Al utilizar una fuente de energía sin contacto y altamente controlable, ofrecen un nivel de precisión y eficiencia que los hornos tradicionales alimentados por combustible luchan por igualar, lo que se traduce directamente en una calidad de producto superior y menores gastos operativos a largo plazo.

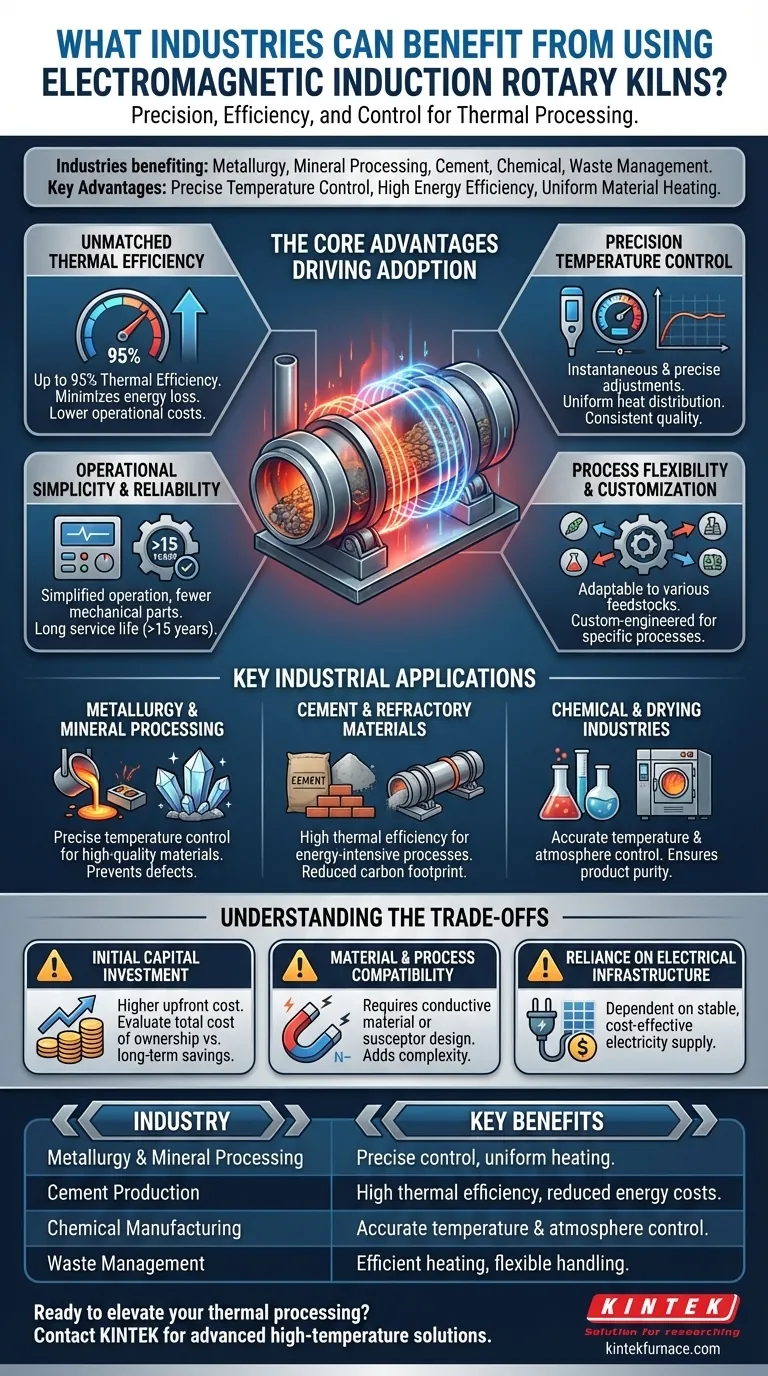

Las ventajas fundamentales que impulsan la adopción

La decisión de utilizar un horno rotatorio de inducción electromagnética está impulsada por un conjunto distinto de beneficios técnicos y financieros que resuelven los desafíos comunes en el procesamiento térmico.

Eficiencia térmica inigualable

La inducción electromagnética calienta directamente el material (o un cilindro conductor), minimizando la pérdida de energía al entorno circundante. Este método puede alcanzar eficiencias térmicas de hasta el 95%, una mejora significativa con respecto a los hornos tradicionales alimentados por gas o petróleo.

Esta alta eficiencia reduce drásticamente el consumo de energía y disminuye los costos operativos, especialmente en aplicaciones que consumen mucha energía.

Control de temperatura de precisión

El calentamiento por inducción permite ajustes de potencia instantáneos y precisos. Esto proporciona un control excepcionalmente estricto sobre el perfil de temperatura del material, asegurando una distribución del calor consistente y uniforme en todo el lote.

El mecanismo giratorio del horno garantiza además que todo el material se caliente de manera uniforme. Esta combinación previene el sobrecalentamiento o el subcalentamiento local, lo cual es fundamental para producir materiales de alta pureza y evitar defectos.

Simplicidad operativa y fiabilidad

Estos hornos eliminan las complejidades del almacenamiento, la entrega y la gestión de la combustión de combustible. La operación se simplifica a configurar y monitorear parámetros eléctricos.

Con menos piezas mecánicas relacionadas con la quema de combustible y un diseño robusto, estos sistemas a menudo presumen de una larga vida útil de más de 15 años con protecciones de seguridad integrales incorporadas.

Flexibilidad y personalización del proceso

Los hornos rotatorios de inducción son altamente adaptables. Pueden diseñarse para manejar una amplia variedad de materiales de alimentación y adaptarse a los requisitos específicos de temperatura, atmósfera y tiempo de residencia de un proceso dado.

Esta flexibilidad los hace adecuados tanto para la producción continua a gran escala como para aplicaciones más pequeñas y especializadas que exigen ventanas de procesamiento estrechas.

Aplicaciones industriales clave en detalle

Las ventajas técnicas del calentamiento por inducción lo convierten en una opción superior para varias industrias exigentes.

Metalurgia y procesamiento de minerales

En metalurgia y la extracción de minerales, lograr estructuras cristalinas y propiedades del material específicas es primordial. El control preciso de la temperatura de un horno de inducción garantiza que estos objetivos se cumplan de forma repetible.

El calentamiento uniforme previene la formación de fases o impurezas no deseadas, lo que conduce a un producto final de mayor calidad y valor, desde la producción de acero hasta el procesamiento de elementos de tierras raras.

Materiales de cemento y refractarios

La fabricación de cemento y materiales refractarios requiere temperaturas altas y sostenidas. La alta eficiencia térmica de los hornos de inducción se traduce directamente en importantes ahorros de energía y una menor huella de carbono para estos procesos de alto consumo energético.

La construcción robusta y la fiabilidad a largo plazo también son adecuadas para el entorno operativo exigente y continuo común en estas industrias.

Industrias química y de secado

Para las reacciones químicas y el secado de materiales sensibles, el control preciso tanto de la temperatura como de la atmósfera es innegociable. El calentamiento por inducción proporciona este control, permitiendo que las reacciones procedan de manera eficiente sin degradar el producto.

Esto es especialmente valioso al producir productos químicos de alta pureza o al secar materiales donde incluso las fluctuaciones menores de temperatura podrían comprometer la calidad.

Comprensión de las compensaciones

Si bien es potente, esta tecnología tiene consideraciones que deben sopesarse para cualquier aplicación potencial.

Inversión de capital inicial

Los sistemas de inducción electromagnética suelen tener un costo de capital inicial más alto en comparación con los hornos convencionales alimentados por combustible. La evaluación debe incluir un análisis del costo total de propiedad, equilibrando la mayor inversión inicial con los ahorros de energía a largo plazo y el mantenimiento reducido.

Compatibilidad de material y proceso

El calentamiento por inducción funciona induciendo una corriente en un material eléctricamente conductor. Si su material objetivo no es conductor, debe procesarse dentro de un tambor conductor (un susceptor), que luego calienta el material por radiación y convección. Esto añade una capa de complejidad de diseño.

Dependencia de la infraestructura eléctrica

La operación depende totalmente de un suministro eléctrico estable y rentable. En regiones con costos de electricidad altos o una red poco confiable, un horno alimentado por combustible tradicional puede ser una opción más pragmática. Su modelo de costo operativo cambia de la gestión de combustible a la gestión del precio de la electricidad.

Tomar la decisión correcta para su objetivo

Para determinar si un horno rotatorio de inducción electromagnética es la solución correcta, considere su impulsor operativo principal.

- Si su enfoque principal es la calidad y consistencia del producto: El control de temperatura y el calentamiento uniforme sin igual hacen de esta tecnología una opción ideal para materiales de alto valor.

- Si su enfoque principal es el costo operativo a largo plazo: La alta eficiencia térmica y el mantenimiento simplificado pueden generar ahorros significativos que justifican la inversión inicial.

- Si su enfoque principal es la flexibilidad del proceso y el impacto ambiental: La capacidad de manejar diversos materiales sin emisiones directas lo convierte en una solución adaptable y con visión de futuro.

En última instancia, elegir esta tecnología es una inversión en precisión, eficiencia y control para sus necesidades de procesamiento térmico.

Tabla de resumen:

| Industria | Beneficios clave |

|---|---|

| Metalurgia y procesamiento de minerales | Control de temperatura preciso para materiales de alta calidad, calentamiento uniforme para prevenir defectos |

| Producción de cemento | Alta eficiencia térmica de hasta el 95%, reducción de costos energéticos y huella de carbono |

| Fabricación de productos químicos | Control preciso de temperatura y atmósfera para productos puros, fiabilidad operativa |

| Gestión de residuos | Calentamiento eficiente para el procesamiento, flexibilidad para manejar diversos materiales |

¿Listo para elevar su procesamiento térmico con precisión y eficiencia? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos Rotatorios, adaptados para industrias como la metalurgia, el cemento y la química. Nuestra capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ayudándole a lograr una calidad de producto superior y ahorros de costos. Contáctenos hoy para discutir cómo nuestros hornos rotatorios de inducción electromagnética pueden transformar sus operaciones.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables