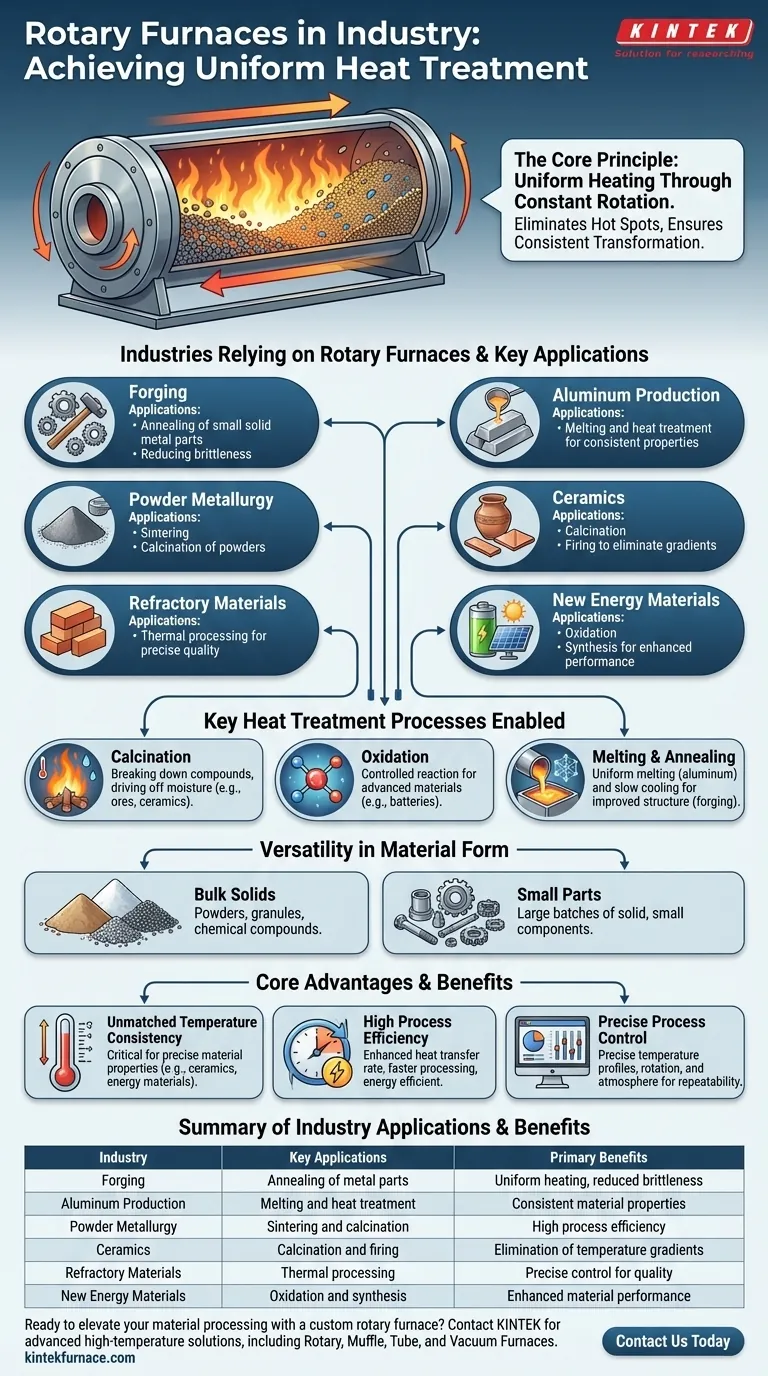

Los hornos rotatorios son una tecnología fundamental para las industrias que dependen de la transformación térmica precisa de los materiales. Se utilizan más comúnmente en forja, producción de aluminio, metalurgia de polvos, cerámica, materiales refractarios y el desarrollo de nuevos materiales energéticos.

La razón principal por la que estas industrias confían en los hornos rotatorios es su capacidad única para ofrecer un calentamiento excepcionalmente uniforme. La rotación constante remueve el material, asegurando que cada partícula se exponga a la misma temperatura, lo cual es crítico para procesos como la calcinación, la oxidación y el recocido.

Por qué estas industrias confían en los hornos rotatorios

La elección de un horno rotatorio no es arbitraria; es una solución directa al desafío de lograr propiedades de material consistentes a escala industrial. El diseño del horno permite directamente los cambios químicos y físicos específicos que estas industrias requieren.

El principio del calentamiento uniforme

Un horno rotatorio es una cámara cilíndrica que gira a lo largo de su eje horizontal. A medida que el material se mueve a través de él, se revuelve y se mezcla continuamente.

Este movimiento constante es la clave. Evita gradientes de temperatura y "puntos calientes" que pueden ocurrir en hornos estáticos, asegurando que cada parte del lote de material reciba el mismo tratamiento térmico exacto.

Esta uniformidad está directamente relacionada con una mayor calidad, una mayor consistencia y menos desperdicio de producto.

Procesos clave de tratamiento térmico habilitados

Los hornos rotatorios sobresalen en varios procesos de alta temperatura que son fundamentales para la ciencia de los materiales y la fabricación.

La calcinación es un proceso de descomposición térmica. Utiliza calor para descomponer compuestos, como eliminar la humedad de los minerales o crear los materiales base para la cerámica.

La oxidación es una reacción química controlada utilizada para alterar las propiedades de un material. Esto es especialmente crítico en la creación de materiales avanzados, como los utilizados en baterías y otras aplicaciones de nuevas energías.

La fusión y el recocido son esenciales en metalurgia. Se requiere una fusión uniforme para la producción de aluminio, mientras que el recocido —un proceso de calentamiento y enfriamiento lento— mejora la estructura y reduce la fragilidad de las piezas metálicas forjadas.

Versatilidad en la forma del material

Una ventaja significativa de los hornos rotatorios es su capacidad para procesar una amplia gama de formas de materiales.

Son altamente efectivos para polvos, gránulos y otros sólidos a granel, que son comunes en las industrias cerámica, de metalurgia de polvos y química. También pueden tratar térmicamente de manera efectiva grandes lotes de piezas pequeñas y sólidas para la industria de la forja.

Comprender las ventajas fundamentales

Si bien existen otros tipos de hornos, el horno rotatorio se elige cuando ciertos resultados no son negociables. Sus ventajas tienen su origen en su diseño fundamental.

Consistencia de temperatura inigualable

El principal beneficio es la eliminación de las diferencias de temperatura dentro del lote de material. Para procesos en los que unos pocos grados pueden alterar el rendimiento del producto final, como en cerámica o nuevos materiales energéticos, esta consistencia es primordial.

Alta eficiencia de proceso

La acción de volteo no solo garantiza una temperatura uniforme, sino que también mejora la tasa de transferencia de calor. Esto puede conducir a tiempos de procesamiento más rápidos y una mayor eficiencia energética en comparación con los hornos de lote estáticos.

Control preciso del proceso

Los hornos rotatorios modernos están integrados con sistemas informáticos que permiten un control preciso sobre los perfiles de temperatura, la velocidad de rotación y las condiciones atmosféricas dentro del horno. Este nivel de control es crucial para una producción repetible y de alta calidad.

Tomar la decisión correcta para su objetivo

Comprender la función principal de un horno rotatorio ayuda a aclarar su aplicación en su campo específico.

- Si su enfoque principal es transformar materias primas granulares o pulverizadas: Un horno rotatorio es ideal para la calcinación u oxidación, ya que su acción de mezcla asegura que cada partícula se transforme uniformemente.

- Si su enfoque principal es el tratamiento térmico de lotes de piezas metálicas pequeñas y sólidas: El movimiento de volteo garantiza que todas las superficies de cada pieza se calienten uniformemente durante el recocido, lo que resulta en propiedades estructurales consistentes.

- Si su enfoque principal es el desarrollo de materiales químicos o energéticos avanzados: El control preciso sobre la temperatura y la atmósfera hace que un horno rotatorio sea esencial para crear materiales con composiciones específicas y altamente diseñadas.

En última instancia, la selección de un horno rotatorio es una decisión para priorizar la uniformidad del material y el control preciso del proceso por encima de todo.

Tabla resumen:

| Industria | Aplicaciones clave | Beneficios principales |

|---|---|---|

| Forja | Recocido de piezas metálicas | Calentamiento uniforme, reducción de la fragilidad |

| Producción de aluminio | Fusión y tratamiento térmico | Propiedades consistentes del material |

| Metalurgia de polvos | Sinterización y calcinación | Alta eficiencia de proceso |

| Cerámica | Calcinación y cocción | Eliminación de gradientes de temperatura |

| Materiales refractarios | Procesamiento térmico | Control preciso para la calidad |

| Nuevos materiales energéticos | Oxidación y síntesis | Rendimiento mejorado del material |

¿Listo para elevar su procesamiento de materiales con un horno rotatorio personalizado? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos rotatorios, hornos de mufla, hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos, ofreciendo una uniformidad, eficiencia y control inigualables para industrias como la forja, la producción de aluminio y los nuevos materiales energéticos. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales