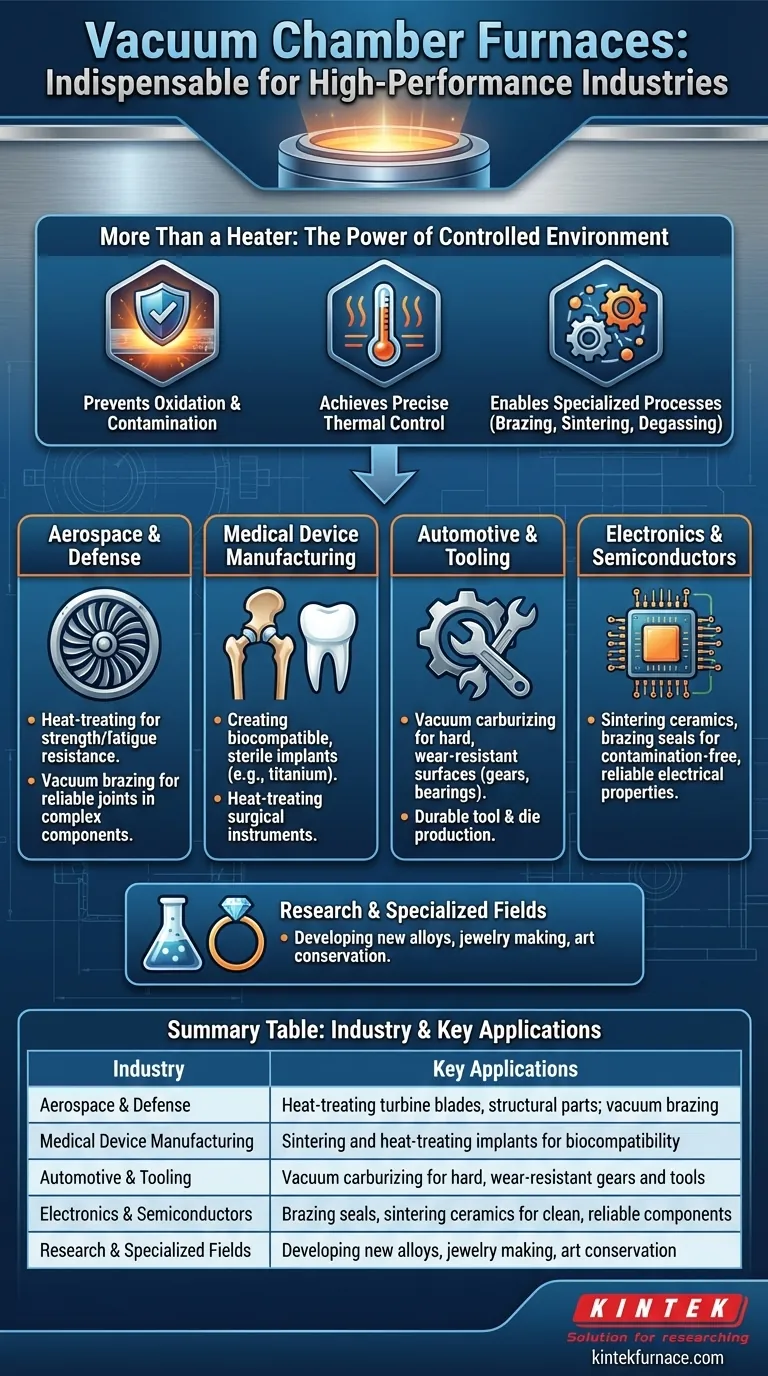

Los hornos de cámara de vacío son una piedra angular de la fabricación moderna de alto rendimiento. Son indispensables en industrias donde la integridad del material es primordial, incluidas la aeroespacial, médica, automotriz y electrónica. El hilo conductor es la necesidad de un ambiente ultra limpio y controlado para el tratamiento térmico de materiales, algo imposible de lograr en una atmósfera estándar.

La idea crítica es que un horno de vacío no es solo un calentador; es una herramienta para el control ambiental. Al eliminar los gases atmosféricos, elimina el riesgo de contaminación y reacciones químicas no deseadas, permitiendo la creación de componentes con resistencia, pureza y rendimiento superiores.

Por qué el vacío es una herramienta crítica de fabricación

Antes de enumerar las industrias, es esencial comprender qué problema resuelve el vacío. Cuando un material se calienta al aire libre, reacciona con el oxígeno, el nitrógeno y el vapor de agua, lo que provoca oxidación (óxido o formación de cascarilla), decoloración y cambios impredecibles en sus propiedades. Un horno de vacío elimina estas variables.

Prevención de la contaminación y la oxidación

La función principal del vacío es crear un ambiente casi perfectamente limpio. Al extraer el aire, se evita que los gases reactivos entren en contacto con el material caliente.

Esto es crucial para metales de alto rendimiento como el titanio y las superaleaciones, que se debilitarían gravemente por la oxidación a altas temperaturas. El resultado es una pieza limpia y brillante sin contaminación superficial.

Logro de un control térmico preciso

Un vacío proporciona un ambiente altamente estable para calentar y enfriar. Sin las corrientes de aire que crean puntos calientes y fríos, el calor se transfiere principalmente por radiación, lo que permite una temperatura extremadamente uniforme en toda la pieza.

Esta precisión es vital para procesos como el recocido y el revenido, donde los perfiles de temperatura exactos determinan la resistencia, dureza y ductilidad finales del material.

Habilitación de procesos especializados

Ciertos procesos de fabricación solo son efectivos o posibles en vacío. Estos incluyen:

- Brazing al vacío: Unión de metales con un material de aporte. El vacío evita la formación de óxidos en las superficies, asegurando una unión excepcionalmente fuerte y limpia sin la necesidad de fundentes corrosivos.

- Sinterización: Fusión de materiales en polvo (como en el moldeo por inyección de metales) en una masa sólida. Un vacío previene la contaminación que debilitaría el producto final.

- Desgasificación: Eliminación de gases atrapados dentro de un material, lo que mejora su integridad estructural y rendimiento.

Industrias clave y sus aplicaciones

La necesidad de pureza y control impulsa la adopción de hornos de vacío en varios sectores críticos.

Aeroespacial y Defensa

Esta industria depende de aleaciones ligeras y de alta resistencia para componentes que operan bajo un estrés extremo, como álabes de turbina de motores a reacción, estructuras y trenes de aterrizaje.

El tratamiento térmico al vacío asegura que estas piezas posean las propiedades mecánicas y la resistencia a la fatiga requeridas, mientras que el brazing al vacío se utiliza para ensamblar componentes complejos del motor con una fiabilidad inigualable.

Fabricación de dispositivos médicos

Para los implantes médicos como articulaciones artificiales y raíces dentales, la pureza del material no es negociable. El cuerpo humano puede rechazar materiales con incluso contaminación superficial mínima.

Los hornos de vacío se utilizan para el tratamiento térmico y la sinterización de materiales como el titanio y el acero inoxidable, creando implantes biocompatibles, estériles y duraderos. También se utilizan para endurecer y revenir instrumentos quirúrgicos de alta calidad.

Automoción y Utillaje (Tooling)

Aunque el costo es un factor importante en el mundo automotriz, los hornos de vacío son esenciales para componentes de alto rendimiento. Procesos como la cementación al vacío crean una superficie extremadamente dura y resistente al desgaste en engranajes, ejes y cojinetes.

Este proceso de "endurecimiento superficial" da como resultado piezas que pueden soportar una fricción y un estrés inmensos, mejorando la fiabilidad y la vida útil del vehículo. De manera similar, la fabricación de matrices y herramientas utiliza el endurecimiento al vacío para producir herramientas duraderas y de larga duración.

Electrónica y Semiconductores

La industria electrónica requiere precisión microscópica y limpieza absoluta. Los hornos de vacío se utilizan para sinterizar aislantes cerámicos, soldar juntas metal-cerámica y recocer componentes en un ambiente libre de contaminantes.

Esto asegura que las propiedades eléctricas de los componentes no se vean comprometidas y que las juntas diminutas e intrincadas sean fuertes y fiables.

Investigación y campos especializados

Más allá de la fabricación en masa, los hornos de vacío son una herramienta vital en investigación y desarrollo para crear nuevas aleaciones y estudiar el comportamiento de los materiales. Otras aplicaciones de nicho incluyen la fabricación de joyas, donde la fusión por inducción al vacío produce metales preciosos de alta pureza, e incluso la conservación de obras de arte, para el tratamiento térmico suave de artefactos delicados.

Comprensión de las compensaciones

Aunque son potentes, los hornos de vacío no son una solución universal. Sus beneficios conllevan compensaciones claras e importantes.

Costo y complejidad

Los hornos de vacío son significativamente más caros de comprar y operar que sus equivalentes atmosféricos. Los sistemas requieren bombas de vacío sofisticadas, sellos, controles e instrumentación, todo lo cual aumenta la inversión inicial y el consumo de energía.

Tiempos de ciclo más lentos

El proceso de llevar una cámara a un vacío profundo lleva tiempo. Este paso, junto con el proceso controlado de rellenado o enfriamiento, puede resultar en tiempos de ciclo totales más largos en comparación con simplemente calentar una pieza en un horno convencional.

Requisitos de mantenimiento

El sistema de vacío es el corazón del horno y exige un mantenimiento riguroso. Los sellos, las bombas y los manómetros deben inspeccionarse y mantenerse regularmente para evitar fugas, lo que comprometería todo el proceso y provocaría el desecho de piezas.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de vacío está impulsada por los requisitos finales del componente.

- Si su enfoque principal es la máxima pureza y rendimiento del material (p. ej., aeroespacial, implantes médicos): Un horno de alto vacío es innegociable para eliminar cualquier riesgo de reacción atmosférica.

- Si su enfoque principal es la unión limpia y fuerte de piezas complejas (p. ej., intercambiadores de calor automotrices, componentes electrónicos): El brazing al vacío ofrece una calidad de unión y una limpieza superiores en comparación con los métodos atmosféricos.

- Si su enfoque principal es mejorar las propiedades superficiales de piezas de acero (p. ej., herramientas, engranajes): El tratamiento térmico y la cementación al vacío proporcionan un control preciso sobre la dureza y la resistencia al desgaste sin oxidación superficial.

- Si su enfoque principal es el procesamiento a granel rentable donde la limpieza es un factor pero no absoluto: Un horno de bajo vacío o de atmósfera controlada puede proporcionar un equilibrio suficiente entre calidad y rendimiento.

En última instancia, la adopción de la tecnología de horno de vacío es una decisión estratégica para controlar el entorno del material, garantizando así la integridad y el rendimiento del componente final.

Tabla de resumen:

| Industria | Aplicaciones clave |

|---|---|

| Aeroespacial y Defensa | Tratamiento térmico de álabes de turbina, piezas estructurales; brazing al vacío para uniones fiables |

| Fabricación de dispositivos médicos | Sinterización y tratamiento térmico de implantes como articulaciones de titanio para biocompatibilidad |

| Automoción y Utillaje | Cementación al vacío para engranajes y herramientas duros y resistentes al desgaste |

| Electrónica y Semiconductores | Brazing de sellos, sinterización de cerámicas para componentes limpios y fiables |

| Investigación y campos especializados | Desarrollo de nuevas aleaciones, fabricación de joyas, conservación de arte |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos—que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD—se ve mejorada por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que trabaje en la industria aeroespacial, médica, automotriz o electrónica, ofrecemos un rendimiento fiable y libre de contaminación. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus procesos y asegurar resultados superiores.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad