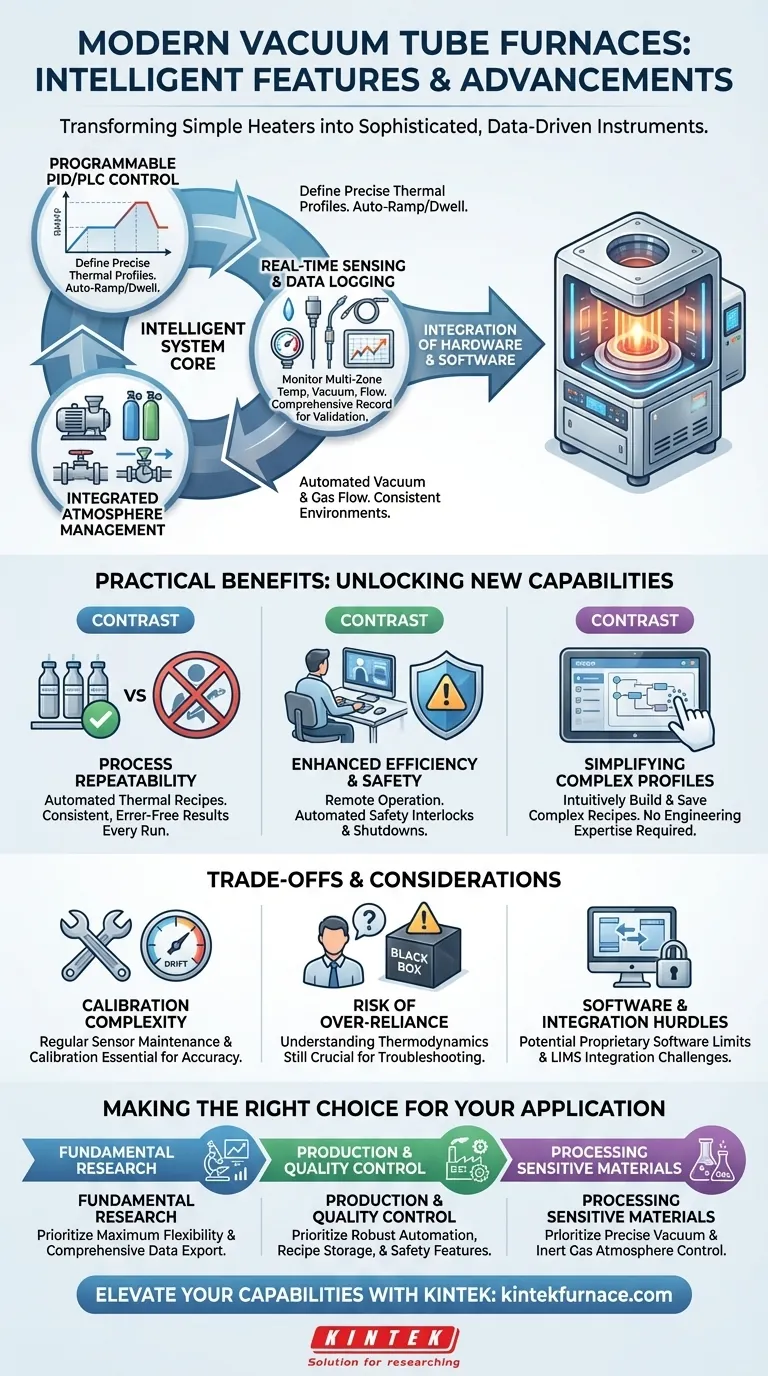

En esencia, los hornos de tubo de vacío modernos han evolucionado a partir de simples elementos calefactores para convertirse en instrumentos sofisticados controlados por software. Sus características inteligentes se centran en controladores PID/PLC programables para crear perfiles térmicos complejos, sensores integrados para la monitorización de procesos en tiempo real y sistemas de automatización que permiten el funcionamiento remoto y garantizan una ejecución repetible y segura de las tareas.

El avance más significativo no es solo la adición de características, sino la integración de hardware y software. Esto transforma el horno de un calentador operado manualmente a un sistema automatizado capaz de un control de procesos preciso y basado en datos, mejorando fundamentalmente la fiabilidad y la repetibilidad.

Más allá del calentamiento: El núcleo de la inteligencia del horno

La "inteligencia" de un horno de vacío moderno reside en un sistema estrechamente integrado de lógica de control, sensores e interfaces de usuario que trabajan juntos para gestionar todo el proceso térmico, no solo la temperatura.

Control PID/PLC programable

El cerebro del horno moderno es su controlador programable, que a menudo utiliza un sistema PID (Proporcional-Integral-Derivativo) o PLC (Controlador Lógico Programable).

Esto le permite definir perfiles precisos de calentamiento y enfriamiento de múltiples segmentos. Puede programar automáticamente velocidades de rampa específicas (por ejemplo, calentar a 10 °C/minuto), tiempos de permanencia (por ejemplo, mantener a 800 °C durante 2 horas) y secuencias de enfriamiento.

Detección en tiempo real y registro de datos

La inteligencia es imposible sin datos. Los hornos modernos están equipados con una variedad de sensores integrados que monitorizan los parámetros clave en tiempo real.

Estos van más allá de un único termopar, rastreando a menudo la temperatura en múltiples zonas para garantizar la uniformidad, así como la presión de vacío y las tasas de flujo de gas. Estos datos se registran y se pueden exportar, proporcionando un registro completo para la validación de procesos y el control de calidad.

Gestión integrada de la atmósfera

Una función inteligente clave es el control automatizado de la atmósfera interna del horno.

El controlador no solo gestiona el calor; orquesta el sistema de bomba de vacío y el flujo de gas. Esto garantiza que se alcance un nivel de vacío específico antes de que comience el calentamiento o que se mantenga una atmósfera de gas protector constante durante todo el proceso.

Los beneficios prácticos de un sistema inteligente

Estas características integradas ofrecen beneficios tangibles en entornos de laboratorio y producción, yendo más allá de la comodidad para desbloquear nuevas capacidades.

Desbloqueo de la repetibilidad del proceso

Al automatizar toda la receta térmica, desde la evacuación hasta el enfriamiento, el horno elimina la variabilidad y el error humano de la operación manual.

Cada ciclo ejecuta exactamente el mismo perfil, asegurando que los resultados sean consistentes y repetibles, un requisito innegociable tanto para la investigación científica como para el control de calidad industrial.

Mejora de la eficiencia operativa y la seguridad

La monitorización y el control remotos permiten a los operadores gestionar y comprobar el estado de un proceso largo desde su PC de oficina, liberándolos de la necesidad de estar físicamente presentes.

Fundamentalmente, los sistemas inteligentes incorporan enclavamientos de seguridad automatizados. Características como la protección contra sobretemperatura y el apagado automático en caso de fuga de vacío u otra anomalía protegen el equipo, la muestra y el personal.

Simplificación de perfiles térmicos complejos

Lo que sería una tarea manual tediosa o imposiblemente compleja se vuelve simple. A través de las modernas interfaces de pantalla táctil, los operadores pueden crear, guardar y recuperar fácilmente recetas intrincadas de varios pasos.

Esta accesibilidad permite a los usuarios ejecutar protocolos sofisticados de procesamiento de materiales sin necesidad de ser expertos en ingeniería de sistemas de control.

Comprensión de las compensaciones y consideraciones

Aunque son potentes, estos sistemas inteligentes no están exentos de su propio conjunto de desafíos y requieren un enfoque consciente.

La complejidad de la calibración

Un horno inteligente es tan preciso como sus sensores. Los termopares pueden desviarse y los manómetros pueden perder precisión con el tiempo.

La calibración y el mantenimiento periódicos son fundamentales para garantizar que los datos que impulsan los procesos automatizados sean correctos. Un sistema no calibrado proporciona una falsa sensación de precisión.

El riesgo de la excesiva confianza

La automatización a veces puede distanciar al operador del proceso fundamental. Es fácil tratar el horno como una "caja negra", pero una comprensión real de la termodinámica subyacente sigue siendo esencial para la resolución de problemas.

Cuando un proceso falla, los operadores deben ser capaces de diagnosticar si el problema radica en el material, la lógica de la receta o el hardware del horno en sí.

Obstáculos de software e integración

Aunque la integración con PC es una característica clave, no siempre es una experiencia fluida de "conectar y usar".

El software propietario a veces puede limitar las opciones de exportación de datos o crear desafíos al integrar el horno en un sistema centralizado de gestión de información de laboratorio (LIMS).

Tomar la decisión correcta para su aplicación

Las características específicas que priorice deben alinearse directamente con su objetivo principal.

- Si su enfoque principal es la investigación fundamental: Necesita la máxima flexibilidad con la programación de segmentos múltiples y un registro de datos completo y fácilmente exportable para validar las condiciones experimentales.

- Si su enfoque principal es la producción o el control de calidad: Necesita una automatización robusta, la capacidad de almacenar y bloquear recetas probadas y características de seguridad integradas para garantizar una salida consistente y la seguridad del operador.

- Si su enfoque principal es el procesamiento de materiales sensibles: Necesita un control preciso, integrado y automatizado del nivel de vacío y de la atmósfera de gas inerte además del perfil de temperatura.

En última instancia, la inteligencia de un horno moderno le permite pasar de simplemente calentar una muestra a diseñar con precisión un proceso térmico completo.

Tabla de resumen:

| Característica | Descripción | Beneficio clave |

|---|---|---|

| Control PID/PLC programable | Permite perfiles de calentamiento/enfriamiento de múltiples segmentos con velocidades de rampa y tiempos de permanencia precisos. | Garantiza procesos térmicos precisos y repetibles. |

| Detección en tiempo real y registro de datos | Utiliza sensores integrados para la monitorización de la temperatura, la presión del vacío y el flujo de gas con exportación de datos. | Proporciona validación y control de calidad a través de registros detallados del proceso. |

| Gestión integrada de la atmósfera | Automatiza el control de las bombas de vacío y los sistemas de flujo de gas para entornos internos consistentes. | Protege los materiales sensibles y mantiene la integridad del proceso. |

| Monitorización y control remotos | Permite la operación y comprobación del estado desde dispositivos remotos a través de interfaces fáciles de usar. | Aumenta la eficiencia y la seguridad al reducir la necesidad de presencia física. |

| Enclavamientos de seguridad automatizados | Incluye protección contra sobretemperatura y funciones de apagado para anomalías como fugas de vacío. | Protege el equipo, las muestras y el personal de los peligros. |

¿Listo para elevar las capacidades de su laboratorio con hornos de tubo de vacío inteligentes? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas adaptadas a diversos laboratorios. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por una profunda personalización para satisfacer sus necesidades experimentales únicas. Desbloquee procesos térmicos precisos, repetibles y seguros: contáctenos hoy para analizar cómo podemos apoyar sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad