En esencia, un horno de lote es un sistema de tratamiento térmico diseñado para procesar una única carga discreta de material a la vez dentro de una cámara sellada. A diferencia de los hornos continuos que mueven las piezas a través de diferentes zonas de temperatura, un horno de lote trata toda la carga como una sola unidad, sometiéndola a un ciclo térmico preciso y preprogramado de principio a fin.

La característica definitoria de un horno de lote no es solo su diseño, sino su filosofía operativa. Prioriza la precisión, el control del proceso y la flexibilidad para las cargas individuales sobre el rendimiento continuo y de gran volumen de otros tipos de hornos.

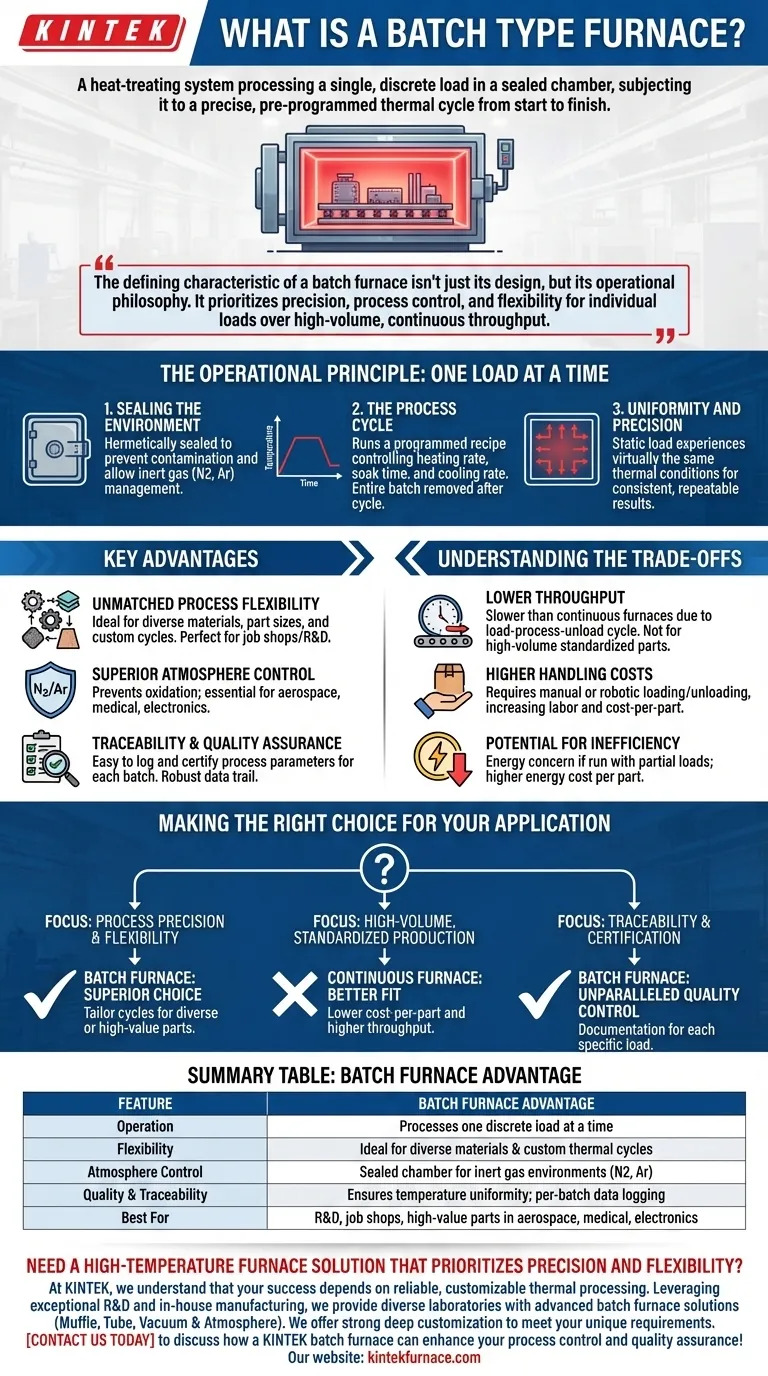

El Principio Operativo: Una Carga a la Vez

El método de "lote" es una elección deliberada centrada en el control. Todo el proceso gira en torno a cargar un grupo de piezas, sellar la cámara y ejecutar una receta térmica específica.

Sellado del Entorno

Una vez que se cierra la puerta del horno, la cámara de calentamiento se sella herméticamente del ambiente exterior.

Este sello es fundamental. Evita la contaminación y permite la gestión precisa de la atmósfera interna, como el uso de gases inertes como nitrógeno o argón para prevenir la oxidación en piezas sensibles.

El Ciclo de Proceso

Un ciclo típico implica cargar las piezas, sellar la puerta y ejecutar una receta programada. Esta receta controla la velocidad de calentamiento, el tiempo de "remojo" a una temperatura específica y la velocidad de enfriamiento.

Una vez que el ciclo se completa, se retira todo el lote. Esta naturaleza de inicio y parada es fundamental para su funcionamiento.

Uniformidad y Precisión

Debido a que toda la carga está estática dentro de la cámara sellada, un horno de lote puede lograr una uniformidad de temperatura excepcional. Cada pieza del lote experimenta prácticamente las mismas condiciones térmicas, lo que garantiza resultados consistentes y repetibles.

Ventajas Clave del Enfoque por Lotes

Elegir un horno de lote proporciona ventajas distintivas para objetivos específicos de fabricación y procesamiento, particularmente donde la calidad y la personalización son primordiales.

Flexibilidad de Proceso Inigualable

La mayor fortaleza de un horno de lote es su versatilidad. Puede ejecutar un proceso de recocido para un lote de acero y seguirlo inmediatamente con un ciclo de revenido completamente diferente para otro.

Esto lo hace ideal para talleres de servicios o entornos de I+D que manejan una amplia variedad de materiales, tamaños de piezas y especificaciones de tratamiento térmico.

Control Superior de la Atmósfera

La cámara sellada permite un control incomparable sobre la atmósfera del horno. Esto es esencial para procesar materiales sensibles o de alto valor comunes en las industrias aeroespacial, médica y electrónica.

Al prevenir la exposición al oxígeno, los hornos de lote aseguran que las piezas salgan limpias y libres de cascarilla o decoloración.

Trazabilidad y Aseguramiento de la Calidad

Dado que cada lote es un evento discreto y trazable, es fácil registrar y certificar los parámetros exactos del proceso para cada pieza de ese lote.

Esto proporciona un sólido rastro de datos para el control de calidad, que a menudo es un requisito estricto para componentes críticos utilizados en aplicaciones certificadas.

Comprender las Compensaciones

Ninguna tecnología es una solución universal. Las fortalezas de un horno de lote conllevan limitaciones inherentes que es importante comprender.

Menor Rendimiento

La compensación más significativa es el volumen de producción. El ciclo de carga-proceso-descarga es inherentemente más lento que un horno continuo que procesa piezas sin interrupción.

Para la producción estandarizada de gran volumen de un solo tipo de pieza, un horno de lote a menudo no es la opción más eficiente.

Mayores Costos de Manipulación

Cada lote requiere carga y descarga manual o robótica. Esto introduce tiempo de mano de obra y manipulación en el proceso, lo que puede aumentar el costo total por pieza en comparación con una línea continua totalmente automatizada.

Potencial de Ineficiencia

La eficiencia energética puede ser una preocupación si el horno se utiliza con frecuencia con cargas parciales. Calentar toda la masa térmica del horno para un pequeño número de piezas puede generar un mayor costo energético por pieza producida.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de horno adecuada requiere una comprensión clara de su objetivo operativo principal.

- Si su enfoque principal es la precisión y flexibilidad del proceso: Un horno de lote es la opción superior, lo que le permite adaptar los ciclos de tratamiento térmico para piezas diversas o de alto valor.

- Si su enfoque principal es la producción estandarizada de gran volumen: Un horno continuo casi siempre proporcionará un menor costo por pieza y un mayor rendimiento para un flujo de producto constante.

- Si su enfoque principal es la trazabilidad y la certificación: La naturaleza discreta del procesamiento por lotes proporciona un control de calidad y una documentación inigualables para cada lote específico.

En última instancia, seleccionar un horno de lote es una decisión estratégica para priorizar el control y la calidad sobre el volumen de producción puro.

Tabla Resumen:

| Característica | Ventaja del Horno de Lote |

|---|---|

| Operación | Procesa una carga discreta a la vez |

| Flexibilidad | Ideal para materiales diversos y ciclos térmicos personalizados |

| Control de Atmósfera | Cámara sellada para ambientes de gas inerte (ej. nitrógeno, argón) |

| Calidad y Trazabilidad | Asegura la uniformidad de la temperatura y proporciona registro de datos por lote |

| Ideal Para | I+D, talleres de servicios y piezas de alto valor en industrias aeroespacial, médica y electrónica |

¿Necesita una solución de horno de alta temperatura que priorice la precisión y la flexibilidad?

En KINTEK, entendemos que su éxito depende de un procesamiento térmico confiable y personalizable. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios soluciones avanzadas de hornos de lote. Nuestra línea de productos, que incluye hornos de mufla, de tubo y de vacío y atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

¡Contáctenos hoy para discutir cómo un horno de lote KINTEK puede mejorar su control de proceso y aseguramiento de la calidad!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza