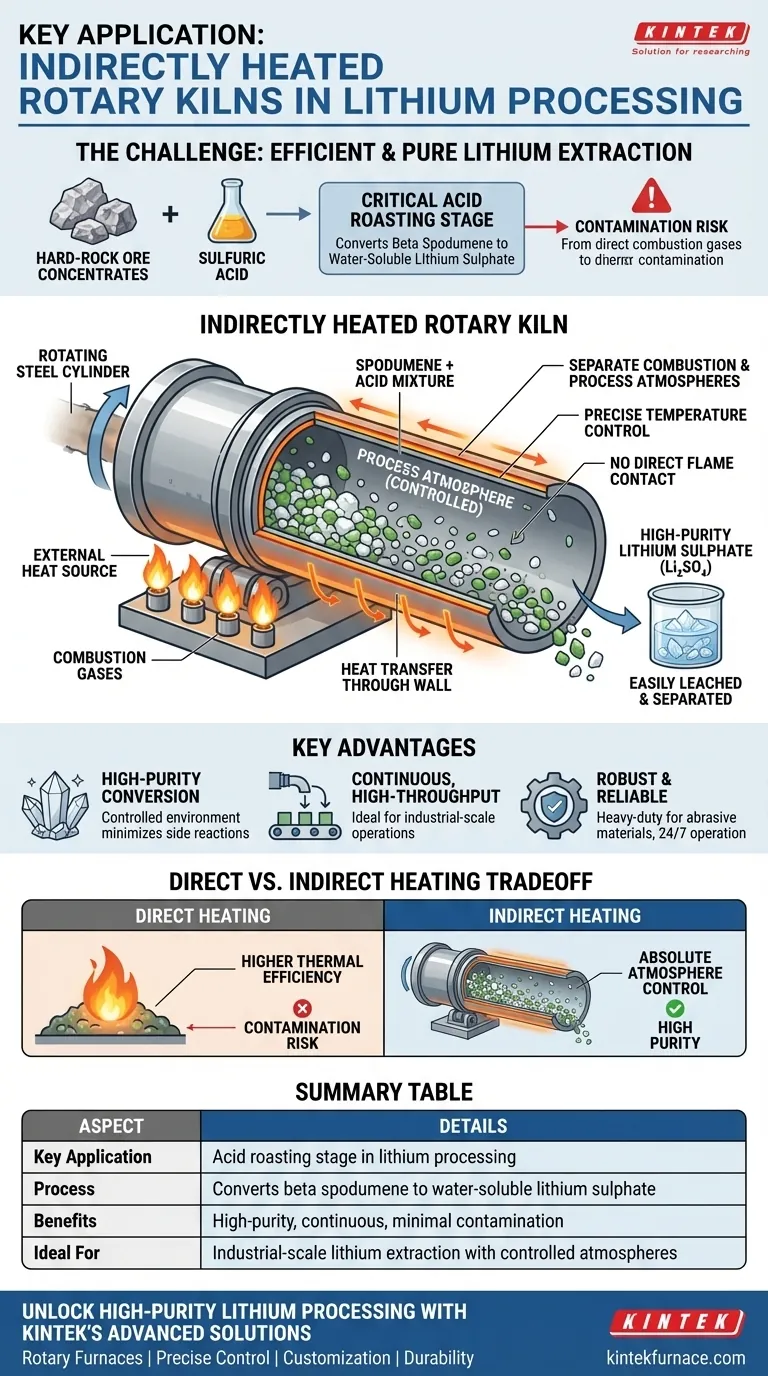

En el contexto del procesamiento de litio, una aplicación clave de un horno rotatorio de calentamiento indirecto es la etapa de tostación ácida, donde la beta espodumena se convierte en un sulfato de litio soluble en agua. Este proceso especializado es crítico para extraer eficientemente el litio de concentrados de mineral de roca dura, al tiempo que se maximizan las tasas de recuperación y se minimiza el impacto ambiental.

El desafío central en la extracción moderna de litio es lograr una conversión química de alta pureza a escala industrial. Los hornos rotatorios de calentamiento indirecto resuelven esto creando una atmósfera de procesamiento controlada con precisión, aislada de los gases de combustión, lo cual es esencial para que la delicada química de la tostación ácida tenga éxito.

El papel crítico de la tostación ácida

La conversión del mineral de espodumena en un compuesto de litio utilizable es un proceso térmico y químico de varios pasos. La etapa de tostación ácida es una de las partes más importantes y técnicamente exigentes de esta cadena.

¿Qué es la conversión de beta espodumena?

Después de que la espodumena cruda se calienta para convertirla de su fase alfa a beta (un proceso llamado calcinación), se mezcla con ácido sulfúrico. El propósito del horno rotatorio de calentamiento indirecto es calentar esta mezcla de manera controlada.

Este paso de "tostación ácida" transforma el litio dentro de la beta espodumena en sulfato de litio (Li₂SO₄), que es soluble en agua. Esto permite que el litio se lixivie fácilmente en un paso posterior, separándolo del resto de los residuos minerales sólidos.

Por qué es esencial una atmósfera controlada

La reacción química durante la tostación ácida es sensible. La introducción de gases externos, como los de la combustión directa de combustible, contaminaría el proceso.

Esta contaminación puede conducir a reacciones secundarias indeseables, una eficiencia de conversión reducida y una menor pureza del producto final. Un diseño de calentamiento indirecto no es, por lo tanto, solo una preferencia, sino una necesidad para esta aplicación.

Por qué los hornos indirectos son la herramienta ideal

Un horno rotatorio de calentamiento indirecto funciona calentando el exterior de un cilindro de acero giratorio. El calor se transfiere a través de la pared del cilindro al material que cae en su interior, sin ningún contacto directo entre el material y la llama o el escape de la fuente de calor.

Habilitar la conversión de alta pureza

Al separar la fuente de calor de la atmósfera del proceso interno, el horno permite a los ingenieros mantener el entorno químico exacto necesario para la tostación ácida. Esta precisión es clave para lograr altas tasas de recuperación de litio.

Procesamiento continuo y de alto rendimiento

A diferencia de los hornos de tipo discontinuo, un horno rotatorio es un sistema continuo. El material se alimenta constantemente por un extremo y se descarga por el otro, lo que lo hace ideal para el alto volumen de producción requerido en las operaciones mineras comerciales.

Funcionamiento robusto y fiable

Los hornos rotatorios son conocidos por su construcción de alta resistencia y su larga vida útil. Esta durabilidad es esencial para manipular materiales abrasivos y corrosivos como la mezcla de ácido-espodumena en un entorno industrial exigente, que funciona 24 horas al día, 7 días a la semana.

Comprendiendo el contexto más amplio

Aunque vitales para el litio, los hornos rotatorios son una tecnología fundamental utilizada en muchas industrias por su versatilidad. Sin embargo, la elección entre un diseño de calentamiento indirecto y directo implica claras ventajas y desventajas.

La compensación entre directo e indirecto

Los hornos de calentamiento directo son generalmente más eficientes energéticamente, ya que los gases calientes de combustión transfieren el calor directamente al material. Se utilizan para procesos como la producción de cemento o la calcinación simple, donde el material no es sensible a los gases de escape.

Los hornos de calentamiento indirecto sacrifican parte de esta eficiencia térmica por un control absoluto sobre la atmósfera del proceso. Esto los hace esenciales para aplicaciones como la tostación ácida, la pirólisis o la desorción térmica, donde la pureza es el objetivo principal.

Ventajas generales de los hornos rotatorios

Más allá del método de calentamiento, el diseño del horno rotatorio en sí ofrece importantes beneficios. Su capacidad para manejar una amplia variedad de tamaños y tipos de materias primas, combinada con una operación relativamente sencilla, lo convierte en una herramienta potente y flexible para el procesamiento térmico.

Tomar la decisión correcta para su objetivo

Al seleccionar el equipo de procesamiento térmico, su objetivo principal dicta la tecnología correcta.

- Si su enfoque principal es la conversión química de alta pureza: Se requiere un horno de calentamiento indirecto para mantener una atmósfera de proceso controlada y no contaminada.

- Si su enfoque principal es la máxima eficiencia térmica para un material robusto: Un horno de calentamiento directo suele ser la opción más económica.

- Si su enfoque principal es el rendimiento y la fiabilidad a escala industrial: La naturaleza continua y de alta resistencia de un horno rotatorio es una ventaja significativa sobre otros tipos de hornos.

En última instancia, la elección del equipo adecuado se reduce a una comprensión clara de su proceso químico específico y sus objetivos operativos.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Aplicación clave | Etapa de tostación ácida en el procesamiento de litio |

| Proceso | Convierte la beta espodumena en sulfato de litio soluble en agua |

| Beneficios | Conversión de alta pureza, rendimiento continuo, contaminación mínima |

| Ideal para | Extracción de litio a escala industrial con atmósferas controladas |

Desbloquee el procesamiento de litio de alta pureza con las soluciones avanzadas de KINTEK

¿Su objetivo es maximizar la recuperación y pureza del litio en sus operaciones? En KINTEK, nos especializamos en ofrecer soluciones de hornos de alta temperatura de vanguardia adaptadas a sus necesidades únicas. Nuestra experiencia en I+D y fabricación interna garantiza equipos robustos y fiables, incluidos hornos rotatorios y otros sistemas diseñados para entornos exigentes como la tostación ácida de litio.

Al asociarse con nosotros, se beneficia de:

- Control preciso: Logre atmósferas de proceso óptimas para conversiones químicas de alto rendimiento.

- Personalización: Aproveche nuestras profundas capacidades de personalización para cumplir con requisitos experimentales e industriales específicos.

- Durabilidad: Confíe en equipos construidos para una operación 24/7 con un tiempo de inactividad mínimo.

No permita que las limitaciones de los equipos frenen su eficiencia en el procesamiento de litio. Contáctenos hoy para discutir cómo nuestros hornos rotatorios y otros productos pueden mejorar el rendimiento de su laboratorio o planta e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables