Una ventaja importante del esterilizador de vapor químico es su notable capacidad para proteger la integridad de sus instrumentos. A diferencia de los métodos que dependen de un alto contenido de humedad, esteriliza eficazmente sin causar óxido, embotamiento o corrosión en herramientas metálicas secas, prolongando significativamente su vida útil funcional.

La elección de un método de esterilización no se trata meramente de lograr la esterilidad; es una decisión estratégica que impacta directamente la longevidad, el rendimiento y el costo a largo plazo de sus instrumentos más valiosos.

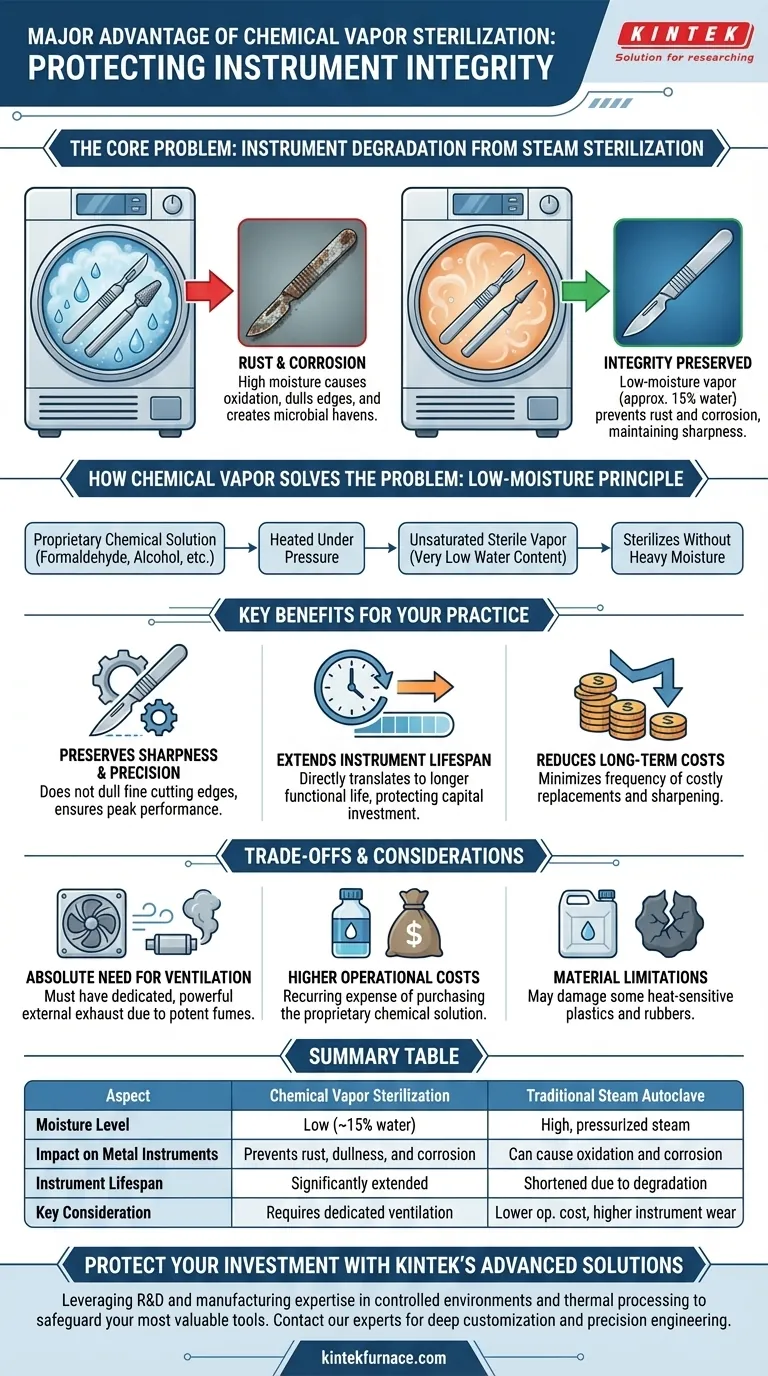

El problema central: Degradación de los instrumentos por la esterilización

Para cualquier práctica que dependa de instrumentos metálicos de precisión, mantener su condición es un desafío constante. El mismo proceso diseñado para garantizar la seguridad —la esterilización— a menudo puede ser la causa de su lenta destrucción.

El costo oculto de la corrosión

La corrosión es mucho más que un problema estético. El óxido y las picaduras en la superficie de un instrumento pueden crear refugios microscópicos para los microorganismos, comprometiendo potencialmente la esterilidad incluso después de un ciclo.

Además, la corrosión embota los bordes afilados de instrumentos como bisturíes, fresas y curetas, reduciendo su eficacia clínica y requiriendo un afilado o reemplazo más frecuente y costoso.

Por qué los autoclaves de vapor tradicionales contribuyen al problema

El método de esterilización más común, el autoclave de vapor, utiliza vapor presurizado a alta temperatura. Aunque es eficaz, esta combinación de calor intenso y humedad crea el ambiente perfecto para oxidar el metal.

Los instrumentos de acero al carbono son particularmente vulnerables. La exposición repetida al vapor conduce inevitablemente al óxido y la degradación, acortando su vida útil y disminuyendo su valor.

Cómo el vapor químico resuelve el problema

La esterilización por vapor químico, a menudo llamada "quimioclavado", opera bajo un principio fundamentalmente diferente que aborda directamente las debilidades del vapor.

El principio de la esterilización con baja humedad

Este método utiliza una solución química patentada —típicamente que contiene formaldehído, alcohol, cetona y otros agentes— calentada bajo presión para crear un vapor estéril.

El factor crítico es el muy bajo contenido de agua (alrededor del 15%) en el proceso. Este vapor insaturado esteriliza sin la humedad pesada que causa la oxidación, rompiendo eficazmente el ciclo de óxido y corrosión.

Preservación de la nitidez y la precisión

Para instrumentos donde un borde afilado es primordial, este ambiente de baja humedad es una ventaja significativa. El proceso no ataca ni embota los finos bordes cortantes, asegurando que los instrumentos permanezcan en su máximo rendimiento durante mucho más tiempo.

Prolongación de la vida útil del instrumento

Al prevenir el daño corrosivo inherente a la esterilización por vapor, el método de vapor químico se traduce directamente en una vida útil funcional más larga para sus instrumentos metálicos. Esto reduce la frecuencia de reemplazos y protege su inversión de capital con el tiempo.

Comprendiendo las compensaciones y consideraciones

Ninguna tecnología está exenta de limitaciones. Una evaluación objetiva requiere reconocer los requisitos específicos y las posibles desventajas de la esterilización por vapor químico.

La necesidad absoluta de ventilación

Los productos químicos utilizados, particularmente el formaldehído, producen vapores potentes. Por lo tanto, estos esterilizadores deben instalarse en áreas con sistemas de ventilación dedicados y potentes que expulsen directamente al exterior. Este es un requisito crítico de seguridad y normativo, no una opción.

Costos operativos más altos

El precio de compra inicial de un esterilizador de vapor químico puede ser comparable al de un autoclave, pero los costos operativos continuos suelen ser más altos. Esto se debe al gasto recurrente de comprar la solución química patentada.

Limitaciones de materiales y ciclos

Aunque es ideal para metales, el vapor químico puede no ser adecuado para todos los artículos. Puede dañar algunos plásticos y gomas sensibles al calor. Además, los tiempos de ciclo pueden ser más largos que los de algunos autoclaves de vapor modernos.

Tomando la decisión correcta para sus instrumentos

Seleccionar un sistema de esterilización requiere equilibrar el objetivo de esterilidad absoluta con la necesidad práctica de proteger su inversión en instrumentos.

- Si su enfoque principal es preservar instrumentos metálicos afilados de alto valor: El vapor químico es la opción superior para maximizar su vida útil y mantener el rendimiento.

- Si su enfoque principal es minimizar los costos iniciales y el manejo de productos químicos: Un autoclave de vapor es una solución probada y económica, pero debe aceptar la desventaja de la eventual corrosión en ciertos instrumentos.

- Si su enfoque principal es la seguridad y el cumplimiento: Debe estar preparado para invertir en la infraestructura de ventilación necesaria antes de comprometerse con un sistema de vapor químico.

En última instancia, comprender estas distintas ventajas y requisitos le permite seleccionar el método de esterilización que mejor se alinea con sus necesidades clínicas y su estrategia financiera.

Tabla resumen:

| Aspecto | Esterilización por vapor químico | Autoclave de vapor tradicional |

|---|---|---|

| Nivel de humedad | Proceso de baja humedad (~15% de agua) | Vapor presurizado de alta humedad |

| Impacto en instrumentos metálicos | Previene el óxido, el embotamiento y la corrosión | Puede causar oxidación y corrosión |

| Vida útil del instrumento | Significativamente extendida | Acortada debido a la degradación |

| Consideración clave | Requiere ventilación dedicada | Menor costo operativo, pero mayor desgaste del instrumento |

Proteja su inversión en instrumentos con las soluciones avanzadas de KINTEK

¿Busca maximizar la vida útil y el rendimiento de sus instrumentos metálicos de precisión y alto valor? El desafío de la corrosión inducida por la esterilización es real, pero tiene solución.

En KINTEK, aprovechamos nuestra excepcional I+D y nuestras capacidades de fabricación internas para proporcionar a diversos laboratorios soluciones avanzadas de procesamiento térmico. Nuestra experiencia en la creación de entornos controlados se traduce directamente en la comprensión de las demandas precisas de la tecnología de esterilización.

Si bien la esterilización por vapor químico ofrece una clara ventaja para la conservación del metal, la selección del equipo adecuado es fundamental. Nuestra línea de productos, que incluye hornos tubulares de alto rendimiento, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda. Podemos ayudarle a desarrollar o integrar los sistemas precisos de control térmico y atmosférico necesarios para procesos de esterilización fiables y de baja humedad.

Deje que KINTEK le ayude a salvaguardar sus herramientas más valiosas. Contacte hoy mismo a nuestros expertos para discutir cómo nuestra ingeniería de precisión puede satisfacer sus requisitos únicos de esterilización y conservación de instrumentos.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión