En resumen, un elemento calefactor de disilicuro de molibdeno (MoSi2) es un componente resistivo especializado hecho de un compuesto intermetálico similar a la cerámica. Está diseñado para un rendimiento excepcional en hornos industriales de alta temperatura que operan en aire, capaz de alcanzar temperaturas que destruirían la mayoría de los elementos metálicos convencionales. Su característica definitoria es su capacidad para formar una capa protectora similar al vidrio en su superficie, lo que evita que se queme en una atmósfera oxidante.

La clave es que el MoSi2 no solo resiste el calor; utiliza el ambiente de alta temperatura y oxidante para crear su propio escudo protector y autorreparable. Este mecanismo único es lo que le permite lograr una vida útil excepcionalmente larga a temperaturas extremas donde otros materiales fallan.

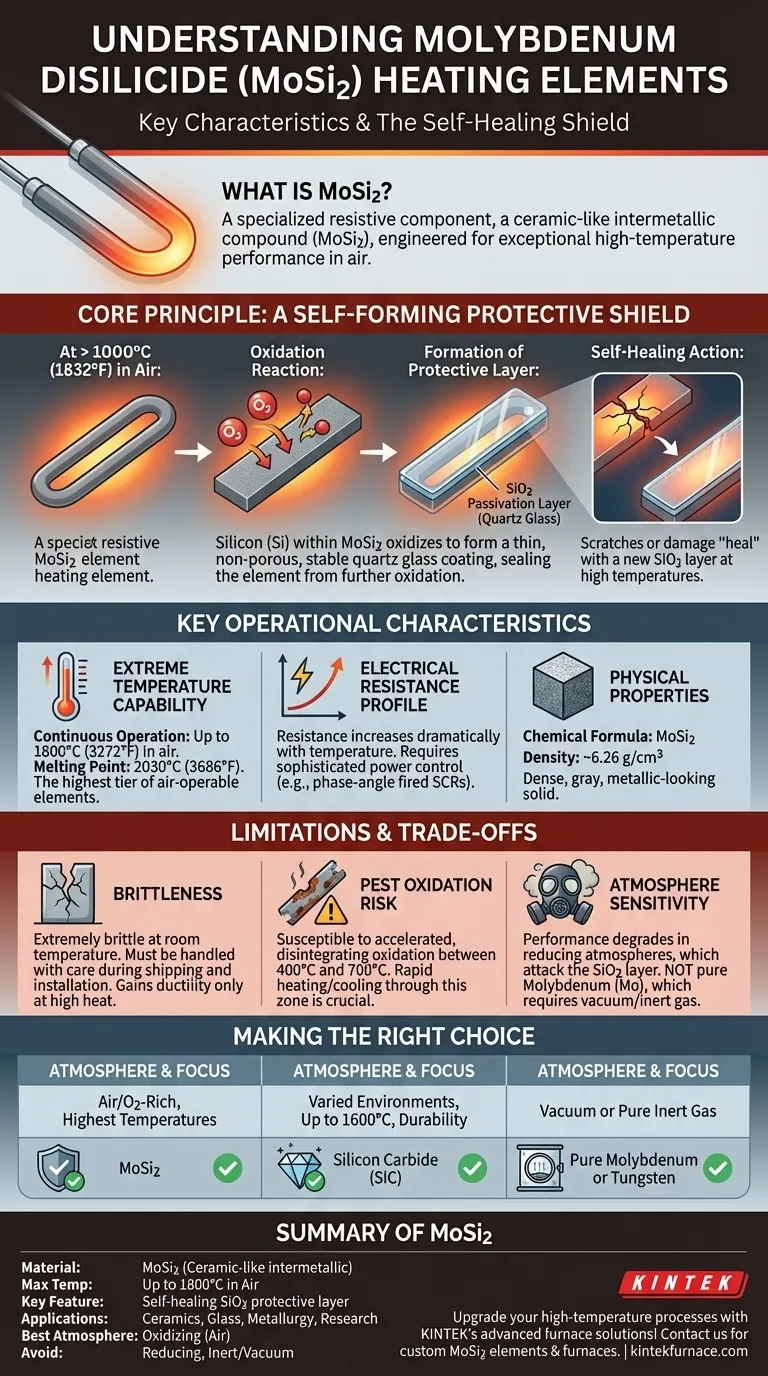

El Principio Fundamental: Un Escudo Protector Autoformado

Cómo la Oxidación se Convierte en una Fortaleza

A temperaturas superiores a aproximadamente 1000°C, un elemento de disilicuro de molibdeno comienza a reaccionar con el oxígeno del aire.

En lugar de quemarse destructivamente, el silicio (Si) dentro del compuesto MoSi2 se oxida para formar una capa de pasivación delgada, no porosa y altamente estable de dióxido de silicio (SiO2), esencialmente un recubrimiento de vidrio de cuarzo.

Esta capa vítrea sella el material del elemento subyacente del contacto adicional con el oxígeno, deteniendo eficazmente el proceso de oxidación y permitiendo que el elemento opere de manera estable durante miles de horas.

Autorreparación en Acción

Si esta capa protectora se raya o daña mientras está a la temperatura de funcionamiento, el material MoSi2 expuesto reaccionará inmediatamente con el aire circundante para "sanar" la brecha con una nueva capa de SiO2. Esto otorga a los elementos una notable durabilidad en entornos de horno hostiles.

Características Operativas Clave

Capacidad de Temperatura Extrema

Los elementos de MoSi2 están diseñados para una operación continua a temperaturas de horno de hasta 1800°C (3272°F), lo que los sitúa en el nivel más alto de elementos calefactores que operan en aire. El material en sí tiene un punto de fusión de 2030°C (3686°F), lo que proporciona un margen de seguridad significativo.

Perfil de Resistencia Eléctrica

La resistencia eléctrica de un elemento de MoSi2 aumenta drásticamente a medida que sube su temperatura. Esta propiedad requiere un sistema de control de potencia sofisticado, típicamente utilizando SCRs (Rectificadores Controlados de Silicio) disparados por ángulo de fase, para gestionar con precisión la salida de potencia a medida que el horno se calienta y se enfría.

Propiedades Físicas y Químicas

La fórmula química del compuesto es MoSi2. Es un sólido denso, gris, de aspecto metálico con una densidad de aproximadamente 6.26 g/cm³. Se utiliza principalmente para aplicaciones de calefacción en cerámica, fabricación de vidrio, metalurgia e investigación de materiales.

Comprendiendo las Ventajas y Limitaciones

Fragilidad a Temperatura Ambiente

Como muchas cerámicas, los elementos de MoSi2 son muy quebradizos y frágiles a temperatura ambiente. Deben manipularse con extremo cuidado durante el envío, almacenamiento e instalación para evitar grietas o fracturas. Solo adquieren ductilidad a temperaturas muy altas.

Riesgo de Oxidación por "Plaga"

En un rango de temperatura medio, típicamente de 400°C a 700°C, el MoSi2 puede ser susceptible a un fenómeno conocido como oxidación por plaga. Esta es una forma de oxidación acelerada y desintegradora que puede ocurrir si el elemento se mantiene en este rango de temperatura durante períodos prolongados. Por esta razón, los hornos que utilizan estos elementos deben calentarse y enfriarse rápidamente a través de esta zona.

Sensibilidad a la Atmósfera

Aunque inigualable en atmósferas oxidantes como el aire, el rendimiento del MoSi2 puede degradarse por ciertos entornos químicos. Las atmósferas reductoras, en particular, pueden atacar y eliminar la capa protectora de SiO2, lo que lleva a una falla rápida del elemento.

MoSi2 vs. Molibdeno Puro: Una Distinción Crítica

Es vital no confundir los elementos de disilicuro de molibdeno (MoSi2) con los hechos de molibdeno puro (Mo). El molibdeno puro es un metal refractario que se oxida catastróficamente en el aire a altas temperaturas y debe operarse en vacío o en una atmósfera protectora e inerte. El MoSi2 está específicamente diseñado para operar en el aire.

Tomando la Decisión Correcta para su Aplicación

Elegir el elemento calefactor adecuado requiere hacer coincidir las propiedades del material con el proceso térmico y la atmósfera específicos.

- Si su objetivo principal es lograr las temperaturas más altas posibles en una atmósfera de aire o rica en oxígeno: El MoSi2 es la opción principal, ofreciendo estabilidad y larga vida donde otros elementos no pueden sobrevivir.

- Si su objetivo principal es un rendimiento robusto a temperaturas ligeramente más bajas (hasta 1600°C) o en entornos químicamente más variados: Un elemento de carburo de silicio (SiC) puede ofrecer una solución más duradera y rentable.

- Si su objetivo principal es calentar en vacío o en una atmósfera de gas inerte puro: Un elemento de metal refractario, como el molibdeno o el tungsteno puro, es la elección técnica correcta.

En última instancia, seleccionar el elemento correcto se trata de comprender la química única de su entorno de alta temperatura.

Tabla Resumen:

| Característica | Detalles |

|---|---|

| Material | Disilicuro de molibdeno (MoSi2), un compuesto intermetálico similar a la cerámica |

| Temperatura Máx. de Operación | Hasta 1800°C (3272°F) en aire |

| Característica Clave | Forma una capa protectora de SiO2 autorreparable a altas temperaturas |

| Aplicaciones | Cerámica, fabricación de vidrio, metalurgia, investigación de materiales |

| Limitaciones | Frágil a temperatura ambiente, susceptible a la oxidación por plaga a 400-700°C |

| Idoneidad de la Atmósfera | Mejor para atmósferas oxidantes como el aire; no para atmósferas reductoras o inertes/vacío |

¡Mejore sus procesos de alta temperatura con las soluciones avanzadas para hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de MoSi2 fiables y hornos de alta temperatura personalizados, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la durabilidad. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas y ofrecer un rendimiento superior.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad