En el campo de la prótesis dental, un horno de porcelana es un horno especializado de alta temperatura utilizado en laboratorios y clínicas dentales. Su función principal es cocer, sinterizar y vitrificar materiales cerámicos, transformándolos en restauraciones dentales fuertes, duraderas y estéticamente agradables, como coronas, puentes, carillas e incrustaciones.

El desafío en la odontología moderna es crear restauraciones que sean mecánicamente robustas y visualmente indistinguibles de los dientes naturales. Un horno de porcelana es la herramienta fundamental que logra esto aplicando calor controlado con precisión para fusionar las partículas cerámicas en una estructura sólida y realista.

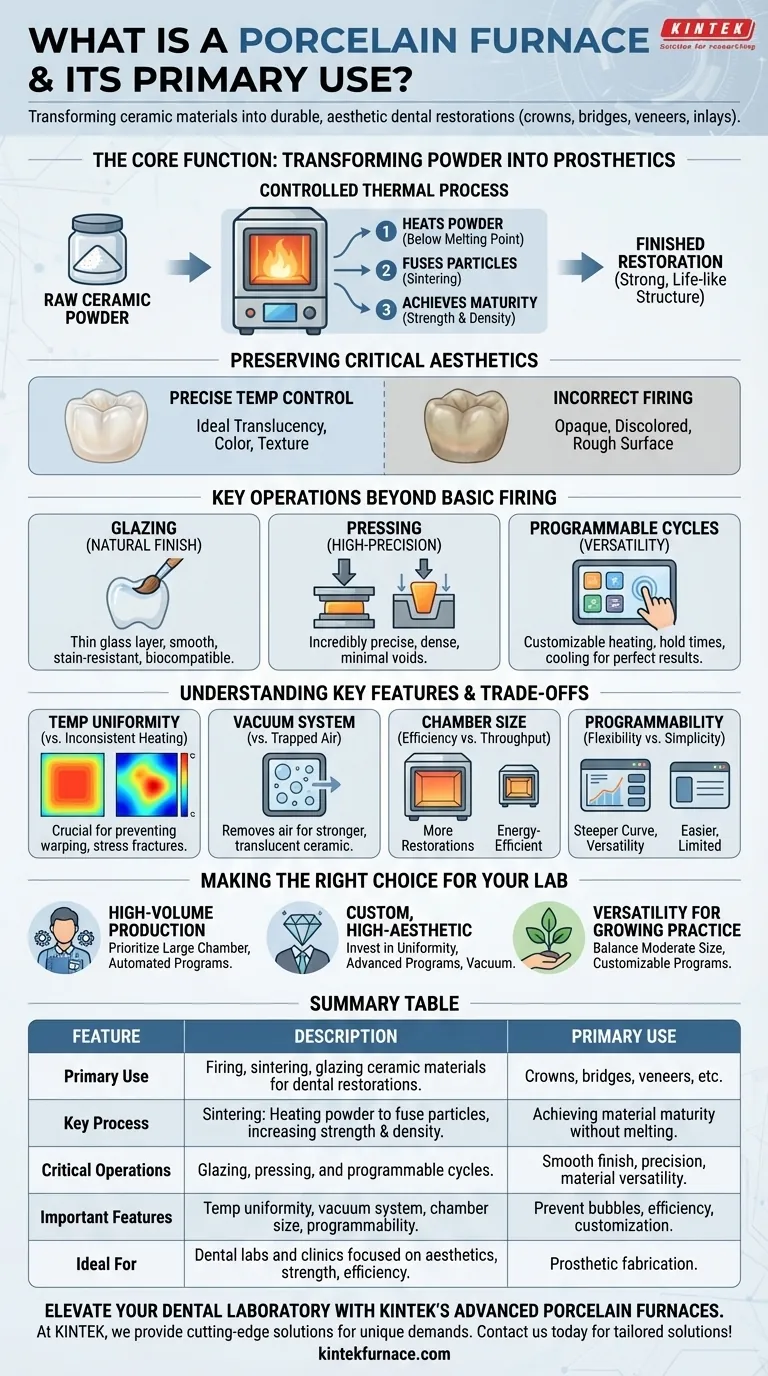

La Función Central: Transformar el Polvo en Prótesis

El papel esencial del horno es gestionar la transformación del material cerámico en bruto en un producto final listo para el paciente. Esto se logra a través de un proceso térmico altamente controlado.

El Proceso de Sinterización

La sinterización es la piedra angular de la fabricación de cerámica. El horno calienta el polvo de porcelana a una temperatura justo por debajo de su punto de fusión.

Este calor intenso provoca que las partículas cerámicas individuales se unan y fusionen, aumentando drásticamente la densidad y resistencia del material sin licuarlo.

Lograr la Madurez del Material

El objetivo de la cocción es llevar la porcelana a la "madurez óptima". Este término se refiere a alcanzar el estado final ideal de dureza, densidad y estabilidad.

Una sinterización adecuada garantiza que la restauración pueda soportar las fuerzas significativas de la masticación durante muchos años.

Preservar la Estética Crítica

El valor de un horno no reside solo en crear resistencia, sino también en preservar la belleza. El control preciso de la temperatura es vital para lograr la translucidez, la precisión del color y la textura superficial correctas.

Una cocción incorrecta puede resultar en una restauración opaca, descolorida o con una superficie rugosa, comprometiendo el aspecto natural.

Operaciones Clave Más Allá de la Cocción Básica

Los hornos de porcelana modernos son máquinas versátiles capaces de realizar varias operaciones distintas y cruciales requeridas para restauraciones de vanguardia.

Vitrificado para un Acabado Natural

El vitrificado (glaseado) es un ciclo de cocción final a menor temperatura. Se aplica una fina capa de vidrio a la restauración, que se funde para formar una superficie lisa, no porosa y de alto brillo.

Esto no solo mejora el atractivo estético, sino que también hace que la restauración sea más resistente a las manchas y biocompatible con los tejidos orales circundantes.

Prensado para Restauraciones de Alta Precisión

Algunos hornos están equipados para "prensar" cerámicas. En este proceso, un lingote cerámico calentado se prensa en un molde bajo presión de vacío.

Esta técnica se utiliza para crear restauraciones increíblemente precisas y densas, como coronas de contorno completo, con mínimos vacíos internos.

Ciclos Programables para Versatilidad de Materiales

La tecnología dental implica una gran variedad de materiales cerámicos, cada uno con requisitos de cocción únicos.

Los hornos modernos cuentan con sistemas operativos inteligentes que permiten a los técnicos programar y guardar ciclos de cocción específicos —incluyendo tasas de calentamiento, tiempos de mantenimiento y temperaturas de enfriamiento— para asegurar resultados perfectos para cualquier material dado.

Comprender las Compensaciones y Características Clave

Al evaluar un horno de porcelana, varias características técnicas presentan importantes compensaciones que impactan el flujo de trabajo del laboratorio y la calidad de la restauración.

Rango de Temperatura y Uniformidad

Si bien se necesita una temperatura máxima alta, la distribución uniforme del calor dentro de la cámara de cocción es más crítica.

Un calentamiento inconsistente puede crear puntos calientes o fríos, lo que provoca deformación, fracturas por tensión o sinterización incompleta en la restauración final. Este es un punto de fallo común en unidades de menor calidad.

El Papel del Sistema de Vacío

Muchos hornos avanzados incluyen una bomba de vacío. Aplicar vacío dentro de la cámara durante la cocción elimina el aire atrapado de la porcelana.

Esto previene burbujas y porosidad, dando como resultado una cerámica significativamente más fuerte y translúcida. Para trabajos estéticos de alta gama, se considera esencial un vacío.

Tamaño de la Cámara vs. Eficiencia

Una cámara más grande puede procesar más restauraciones simultáneamente, aumentando el rendimiento de los laboratorios de alto volumen.

Sin embargo, para una clínica más pequeña o un laboratorio centrado en casos personalizados individuales, una cámara más pequeña y energéticamente más eficiente podría ser una opción más práctica y rentable.

Programabilidad vs. Simplicidad

La extensa programabilidad ofrece la flexibilidad de trabajar con cualquier cerámica del mercado. Esta versatilidad tiene el costo de una curva de aprendizaje más pronunciada.

Las unidades preprogramadas más simples son más fáciles de operar, pero pueden limitar la capacidad del laboratorio para adoptar materiales nuevos o especializados en el futuro.

Tomar la Decisión Correcta para su Laboratorio

Seleccionar un horno requiere alinear sus capacidades con los objetivos específicos de su práctica o laboratorio.

- Si su enfoque principal es la producción de alto volumen: Priorice un horno con una cámara de cocción grande y confiable y programas automatizados y fáciles de usar para maximizar el rendimiento.

- Si su enfoque principal es el trabajo estético personalizado: Invierta en un horno con una uniformidad de temperatura excepcional, programabilidad avanzada y un sistema de vacío de alto rendimiento.

- Si su enfoque principal es la versatilidad para una práctica en crecimiento: Busque un modelo que equilibre un tamaño de cámara moderado con una amplia gama de programas personalizables para manejar diversos casos y nuevos materiales.

En última instancia, el horno de porcelana adecuado es una inversión en precisión, asegurando que cada restauración cumpla con los más altos estándares de función y estética.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Uso Principal | Cocción, sinterización y vitrificado de materiales cerámicos para restauraciones dentales (ej. coronas, puentes, carillas). |

| Proceso Clave | Sinterización: Calentar el polvo de porcelana para fusionar las partículas, aumentando la resistencia y densidad sin fundir. |

| Operaciones Críticas | Vitrificado para un acabado liso, prensado para precisión y ciclos programables para versatilidad de materiales. |

| Características Importantes | Uniformidad de temperatura, sistema de vacío para prevenir burbujas, tamaño de la cámara y programabilidad para personalización. |

| Ideal Para | Laboratorios dentales y clínicas centrados en la estética, la resistencia y la eficiencia en la fabricación de prótesis. |

Mejore su Laboratorio Dental con los Hornos de Porcelana Avanzados de KINTEK

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a los profesionales dentales soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos, que incluye Hornos de Mufla, de Tubo, Giratorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, está diseñada para satisfacer las demandas únicas de la prótesis dental. Con sólidas capacidades de personalización profunda, nos aseguramos de que nuestros hornos ofrezcan un control preciso de la temperatura, un calentamiento uniforme y un rendimiento fiable para la sinterización, vitrificado y prensado de cerámicas, ayudándole a crear restauraciones duraderas y estéticamente perfectas en todo momento.

Ya sea que usted sea un laboratorio de gran volumen, una clínica centrada en la estética personalizada o una práctica en crecimiento que busca versatilidad, KINTEK tiene el horno adecuado para mejorar su flujo de trabajo y sus resultados. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden transformar sus procesos de prótesis dental e impulsar el éxito.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento