En esencia, un horno de porcelana es un horno de alta temperatura utilizado en laboratorios dentales para transformar materiales cerámicos en restauraciones dentales duraderas y realistas. Su función principal es cocer y sinterizar materiales como la porcelana, fusionando las partículas para crear prótesis fuertes y hechas a medida, como coronas, carillas y puentes, que coincidan con precisión con los dientes naturales de un paciente.

El horno de porcelana no es simplemente una fuente de calor; es un instrumento de precisión que une la brecha entre el material cerámico crudo y una restauración dental final biocompatible. Permite la fusión controlada —o sinterización— que proporciona tanto la belleza estética como la integridad estructural requerida para la odontología moderna.

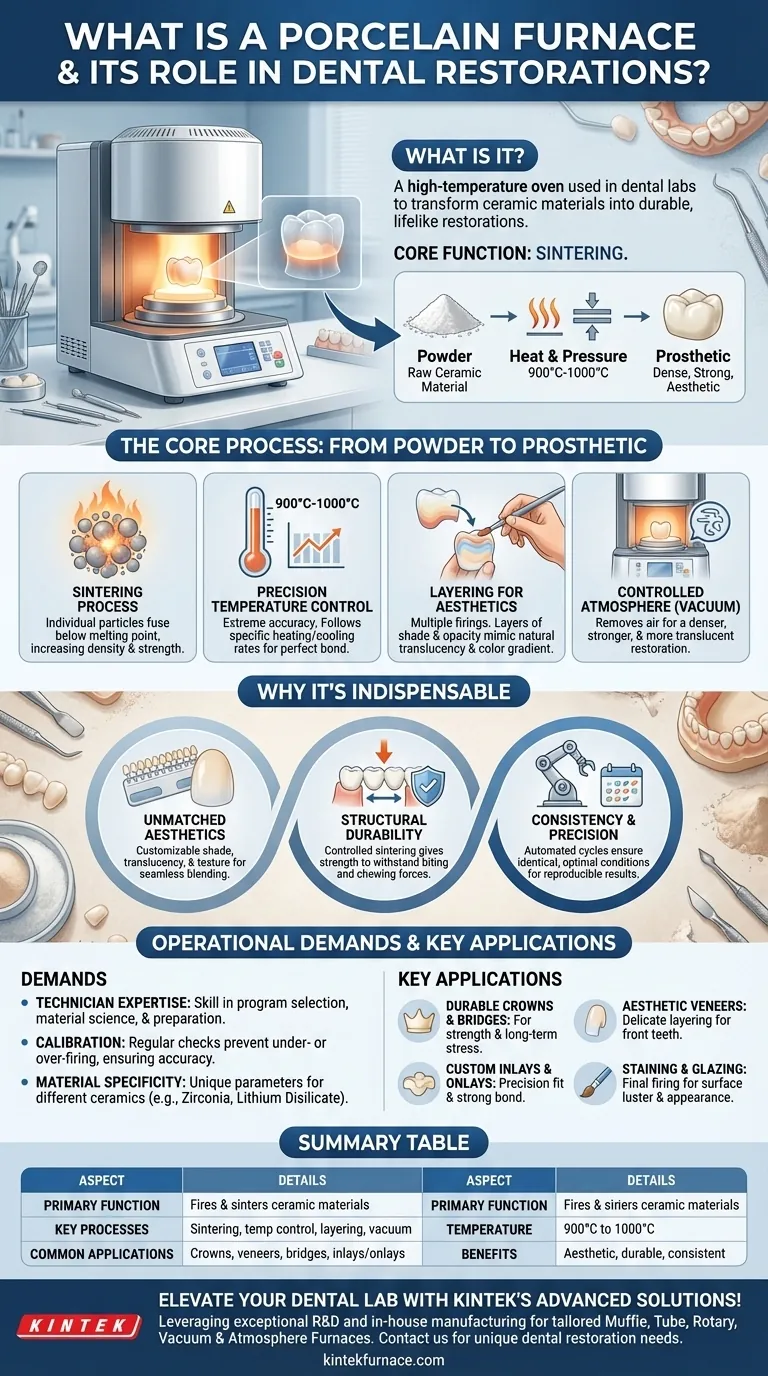

La función principal: del polvo a la prótesis

El verdadero valor de un horno de porcelana reside en su capacidad para ejecutar un proceso térmico altamente controlado. Este proceso convierte una cerámica frágil y calcárea en un producto final denso, no poroso y robusto.

El proceso de sinterización

La sinterización es el proceso fundamental en funcionamiento. El horno calienta el material cerámico a una temperatura justo por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen. Esto aumenta significativamente la densidad y la resistencia de la restauración.

Control de temperatura de precisión

Estos hornos operan con una precisión extrema, a menudo manejando temperaturas entre 900°C y 1000°C. Siguen ciclos de cocción preprogramados con tasas de calentamiento, tiempos de mantenimiento y tasas de enfriamiento específicos para asegurar que la porcelana se adhiera perfectamente a su subestructura sin agrietarse o distorsionarse.

Capas para una estética natural

Una sola restauración puede someterse a múltiples cocciones. Un técnico dental aplica hábilmente capas de porcelana en diferentes tonos y opacidades para imitar la translucidez natural y el gradiente de color de un diente real. Cada capa se cuece por separado para construir una apariencia final y realista.

Creando una atmósfera controlada

Muchos hornos avanzados crean un vacío durante el ciclo de cocción. Esto elimina el aire y las impurezas entre las partículas de porcelana, lo que da como resultado una restauración final más densa, fuerte y translúcida.

Por qué el horno es indispensable

La calidad de una corona, carilla o puente final depende directamente de la precisión del proceso de cocción. El horno es la herramienta crítica para alcanzar los estándares clínicos y estéticos requeridos.

Asegurando una estética inigualable

El horno permite a los técnicos personalizar el tono, la translucidez y la textura superficial de una restauración. Esto asegura que el producto final se integre perfectamente con la dentición circundante del paciente, haciéndolo prácticamente indistinguible de un diente natural.

Garantizando la durabilidad estructural

El proceso de sinterización controlado es lo que le da a una restauración cerámica su resistencia y longevidad. Una corona correctamente cocida puede soportar las fuerzas significativas de morder y masticar durante años, convirtiéndola en una solución confiable y duradera.

Proporcionando consistencia y precisión

Los hornos de porcelana modernos vienen con ciclos de cocción programables para diferentes tipos de materiales cerámicos. Esta automatización asegura que cada restauración se cocine bajo condiciones idénticas y óptimas, lo que lleva a resultados consistentes y reproducibles día tras día.

Comprendiendo las demandas operativas

Aunque esencial, un horno de porcelana es una herramienta sofisticada que requiere experiencia y diligencia para operar eficazmente. Su resultado es tan bueno como el técnico y los procesos que lo respaldan.

El papel crítico del técnico

El horno no es un dispositivo de "configurar y olvidar". La habilidad del técnico dental para seleccionar el programa correcto, preparar la cerámica y comprender la ciencia de los materiales es fundamental para lograr un resultado exitoso.

La calibración no es negociable

Para mantener la precisión de la temperatura, los hornos requieren calibración regular. Un horno sin calibrar puede llevar a restauraciones insuficientemente cocidas (débiles) o excesivamente cocidas (quebradizas o distorsionadas), comprometiendo todo el flujo de trabajo.

Requisitos específicos del material

Diferentes cerámicas dentales, como la porcelana feldespática, el disilicato de litio o la circonia, tienen parámetros de cocción únicos. El horno y el técnico deben estar equipados para manejar esta versatilidad, ya que un enfoque de "talla única" llevará al fracaso.

Aplicaciones clave en prótesis dentales

El horno de porcelana es un caballo de batalla versátil, central para la creación de casi todas las restauraciones cerámicas fijas.

- Si su objetivo es una corona o puente duradero: La capacidad del horno para sinterizar cerámica proporciona la resistencia esencial necesaria para soportar el estrés funcional a largo plazo.

- Si su objetivo es una carilla altamente estética: El horno permite la delicada estratificación y el ajuste de color requerido para un resultado impecable y de aspecto natural en los dientes frontales.

- Si su objetivo es una incrustación o recubrimiento personalizado: Su precisión asegura un ajuste perfecto y una unión fuerte, restaurando una porción de un diente con un material duradero y estético.

- Si su objetivo es el teñido y glaseado personalizados: El ciclo de cocción final se utiliza para aplicar tintes superficiales y un glaseado, lo que perfecciona el brillo y la apariencia final del diente.

En última instancia, el horno de porcelana es la tecnología fundamental que hace posible la odontología restauradora moderna y estética.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Función principal | Cuece y sinteriza materiales cerámicos para restauraciones dentales |

| Procesos clave | Sinterización, control de temperatura de precisión, estratificación, atmósfera de vacío |

| Rango de temperatura | 900°C a 1000°C |

| Aplicaciones comunes | Coronas, carillas, puentes, incrustaciones/recubrimientos, teñido y glaseado personalizados |

| Beneficios | Coincidencia estética, durabilidad estructural, consistencia en los resultados |

¡Eleve la precisión y eficiencia de su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios opciones personalizadas como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para restauraciones dentales. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar sus resultados protésicos y optimizar su flujo de trabajo.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas