En esencia, un horno de porcelana es un horno especializado de alta temperatura utilizado en laboratorios dentales para transformar materiales cerámicos en restauraciones dentales duraderas y estéticas. Aplica calor controlado con precisión para cocer, sinterizar y glasear materiales como la porcelana, que se utilizan para fabricar coronas, puentes, carillas e incrustaciones.

El horno es más que un simple calentador; es un instrumento de precisión en el corazón de la odontología restauradora. Su propósito fundamental es convertir polvos cerámicos crudos en prótesis fuertes, densas y de aspecto natural a través de ciclos de calentamiento y enfriamiento meticulosamente gestionados.

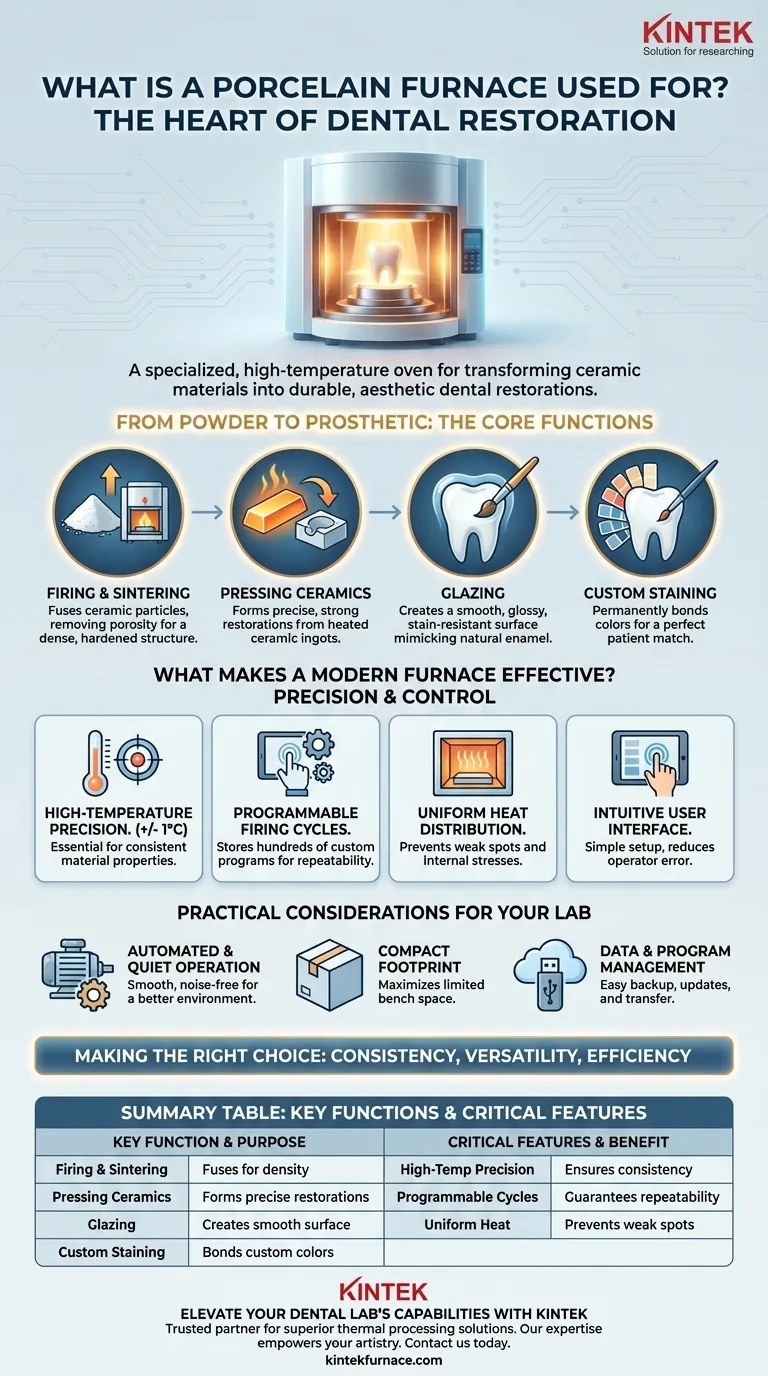

Del polvo a la prótesis: las funciones principales del horno

Un horno de porcelana no se utiliza para una sola acción, sino para una secuencia de procesos que construyen, fortalecen y terminan una restauración dental. Cada función depende de la capacidad del horno para suministrar energía térmica precisa.

Cocción y Sinterización

Esta es la función principal. El polvo cerámico crudo se estratifica para crear la forma de la restauración, que luego se calienta en el horno. El calor fusiona (o sinteriza) las partículas cerámicas, encogiendo el material, eliminando la porosidad y creando una estructura densa y endurecida.

Prensado de Cerámicas

Algunos hornos están equipados para "prensar" cerámicas. En este proceso, un lingote cerámico calentado se prensa en un molde para crear una restauración extremadamente precisa y fuerte. Este es un método común para fabricar coronas y puentes monolíticos.

Glaseado para un acabado natural

Después de que la restauración se forma y se sinteriza, se aplica una capa de glaseado final y se cuece a una temperatura específica. Este ciclo de glaseado crea una superficie lisa, no porosa y brillante que imita el brillo del esmalte dental natural y proporciona resistencia a las manchas.

Tinción y Caracterización Personalizadas

Para lograr una combinación perfecta con los dientes existentes de un paciente, los técnicos aplican tintes y colores personalizados a la superficie de la restauración. Luego, el horno se utiliza para un ciclo de cocción a baja temperatura que une permanentemente estos colores a la cerámica.

¿Qué hace que un horno moderno sea eficaz?

La diferencia entre una restauración adecuada y una excepcional a menudo se reduce a las capacidades del horno. Las unidades modernas se definen por su precisión, control y eficiencia.

Precisión a alta temperatura

La característica más crítica es la capacidad de mantener la precisión de la temperatura, a menudo dentro de +/- 1° Celsius. Esta consistencia es vital porque los diferentes materiales cerámicos tienen temperaturas de cocción muy específicas. Las desviaciones pueden conducir a una restauración débil o estéticamente defectuosa. Esto a menudo se logra con elementos calefactores de alta calidad, como los hechos de disilicuro de molibdeno.

Ciclos de cocción programables

Los técnicos trabajan con docenas de sistemas cerámicos diferentes, cada uno con requisitos únicos. Los hornos modernos permiten a los usuarios crear, almacenar y recuperar cientos de programas personalizados. Esto garantiza la repetibilidad y la eficiencia, ya que los parámetros exactos para las rampas de temperatura, los mantenimientos y el enfriamiento se pueden ejecutar sin problemas en todo momento.

Distribución uniforme del calor

La cámara de calentamiento del horno está diseñada para distribuir el calor de manera uniforme. Esto asegura que toda la restauración, ya sea una carilla delgada o un puente grande, se sinterice de manera uniforme, evitando el desarrollo de puntos débiles o tensiones internas.

Interfaz de usuario intuitiva

A pesar de los complejos procesos que gestionan, los hornos modernos cuentan con interfaces sencillas de pantalla táctil. El objetivo es permitir que un técnico configure y ejecute un ciclo rápidamente y con una capacitación mínima, reduciendo la posibilidad de errores del operador.

Comprendiendo las consideraciones prácticas

Si bien las especificaciones técnicas de un horno son primordiales, sus características de diseño práctico tienen un impacto significativo en el flujo de trabajo del laboratorio y la calidad del entorno de trabajo.

Funcionamiento automatizado y silencioso

Muchas unidades cuentan con accionamientos de motor paso a paso de precisión para el mecanismo de elevación. Esto garantiza un movimiento suave y sin vibraciones, lo cual es fundamental al manipular restauraciones delicadas. También contribuye a un ambiente de trabajo silencioso, lo cual es un beneficio significativo en un laboratorio ajetreado.

Tamaño compacto

Los laboratorios dentales a menudo tienen un espacio de trabajo limitado. Los fabricantes se han centrado en crear hornos potentes con un diseño compacto para maximizar la eficiencia sin sacrificar el rendimiento.

Gestión de datos y programas

Características como la conectividad USB ya no son un lujo. Permiten una fácil copia de seguridad de los programas de cocción, actualizaciones de software y transferencia de programas entre múltiples hornos, lo que garantiza la coherencia en la producción de un laboratorio.

Tomar la decisión correcta para su objetivo

La selección de un horno depende completamente de las necesidades específicas del laboratorio dental.

- Si su enfoque principal es la consistencia y la producción de alto volumen: Priorice los hornos con una precisión de temperatura excepcional (+/- 1°C), programación avanzada y gestión de datos a través de USB.

- Si su enfoque principal es la versatilidad: Seleccione un horno "combi" que ofrezca capacidades de cocción tradicional y prensado para manejar la más amplia gama de materiales cerámicos y tipos de restauración.

- Si su enfoque principal es la facilidad de uso y la eficiencia del flujo de trabajo: Busque modelos con una interfaz de pantalla táctil altamente intuitiva, programas precargados y pantallas claras de estado operativo.

En última instancia, el horno de porcelana es la herramienta indispensable que une el arte del técnico con el potencial científico del material.

Tabla resumen:

| Función clave | Propósito |

|---|---|

| Cocción y Sinterización | Fusiona partículas cerámicas para crear una estructura densa y endurecida. |

| Prensado de Cerámicas | Forma restauraciones precisas y fuertes a partir de lingotes cerámicos calentados. |

| Glaseado | Crea una superficie lisa, brillante y resistente a las manchas que imita el esmalte. |

| Tinción Personalizada | Une permanentemente colores personalizados para una combinación perfecta con el diente. |

| Características críticas | Beneficio |

| Precisión a alta temperatura (+/- 1°C) | Garantiza resultados consistentes, fuertes y estéticamente impecables. |

| Ciclos de cocción programables | Garantiza la repetibilidad y la eficiencia para diferentes materiales cerámicos. |

| Distribución uniforme del calor | Evita puntos débiles y tensiones internas en la restauración. |

Eleve las capacidades de su laboratorio dental con KINTEK

Así como un horno de porcelana moderno es el instrumento de precisión en el corazón de la odontología restauradora, KINTEK es el socio de confianza para los laboratorios que exigen soluciones superiores de procesamiento térmico. Nuestra experiencia en tecnología de alta temperatura, perfeccionada a través de décadas de I+D y fabricación interna, se traduce directamente en el campo dental.

Entendemos que lograr restauraciones dentales consistentes y de alta calidad requiere un control de temperatura inigualable, un calentamiento uniforme y ciclos fiables y repetibles, los mismos principios que definen nuestros avanzados sistemas de hornos.

Deje que la excelencia en ingeniería de KINTEK impulse su arte. Ya sea que necesite una solución estándar o un sistema profundamente personalizado para satisfacer sus requisitos únicos de flujo de trabajo y materiales, nuestro equipo está listo para ayudarlo. Contáctenos hoy para analizar cómo podemos brindarle la precisión térmica que su laboratorio merece.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio