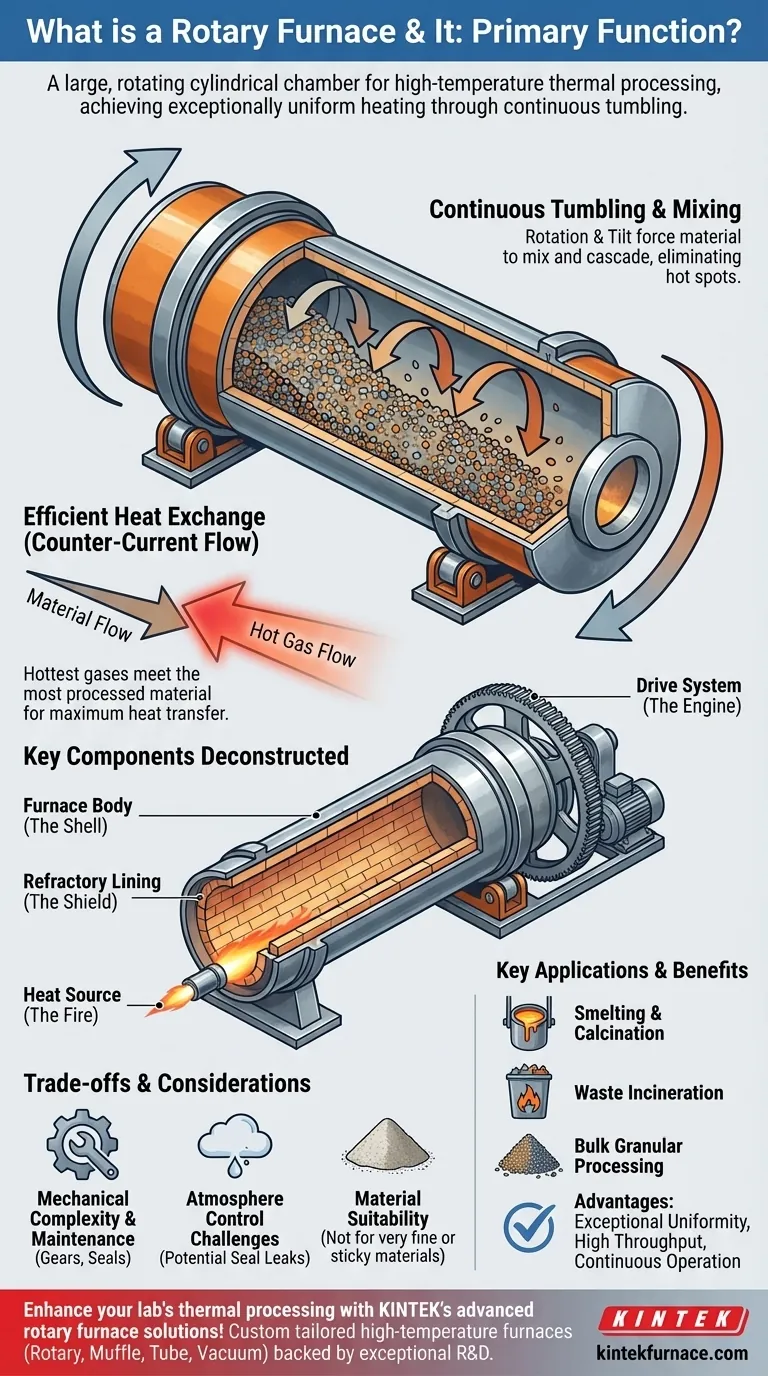

En esencia, un horno rotatorio es una gran cámara cilíndrica giratoria diseñada para el procesamiento térmico de materiales a altas temperaturas. Su función principal es lograr un calentamiento excepcionalmente uniforme al voltear continuamente el material a medida que se mueve de un extremo del horno al otro. Este proceso dinámico lo hace indispensable para aplicaciones como la fundición, la calcinación y la incineración de residuos.

El valor único de un horno rotatorio no es solo su capacidad para alcanzar altas temperaturas, sino su uso de movimiento mecánico. Al combinar la rotación con una ligera inclinación, obliga a los materiales a mezclarse y caer en cascada, eliminando los puntos calientes y asegurando que cada partícula reciba el mismo tratamiento térmico consistente.

Cómo un horno rotatorio logra un procesamiento uniforme

La eficacia de un horno rotatorio proviene de sus principios de diseño simples pero potentes. Aprovecha la gravedad y el movimiento para crear un entorno de procesamiento que es imposible de lograr en un horno estático o estacionario.

El principio de rotación e inclinación

Un horno rotatorio es esencialmente un tambor largo con forma de barril que gira lentamente sobre su eje. Toda la estructura se monta con un ligero ángulo respecto a la horizontal.

Esta inclinación es crítica. Asegura que el material alimentado en el extremo superior viajará gradualmente a lo largo del cilindro y saldrá por el extremo inferior, permitiendo un procesamiento continuo.

Volteo y mezcla continuos

A medida que el horno gira, el material en su interior se eleva por el costado del cilindro antes de caer en cascada, o voltearse, de nuevo hacia abajo. Este movimiento constante mezcla íntimamente el material.

Esta acción de volteo evita la formación de una capa superior estática que, de otro modo, protegería el material subyacente. Cada partícula se expone repetidamente a la fuente de calor, asegurando un producto final homogéneo.

Intercambio de calor eficiente

La mayoría de los hornos rotatorios emplean un sistema de flujo a contracorriente para una máxima eficiencia térmica.

En esta configuración, el material se mueve cuesta abajo mientras los gases calientes del quemador o los elementos calefactores se dirigen cuesta arriba, fluyendo en dirección opuesta. Esto asegura que los gases más calientes se encuentren con el material más procesado, maximizando la transferencia de calor a lo largo de toda la longitud del horno.

Deconstruyendo los componentes clave

Un horno rotatorio es un sistema de partes integradas, cada una con un papel específico en la contención del calor y la creación de movimiento.

El cuerpo del horno (la carcasa)

Esta es la estructura cilíndrica exterior, típicamente fabricada con chapa de acero soldada de alta resistencia. El tamaño puede variar desde pequeñas unidades de laboratorio hasta enormes hornos industriales de más de 200 metros de largo.

El revestimiento refractario (el escudo)

El interior de la carcasa de acero está revestido con materiales refractarios, como ladrillos de alta temperatura o cemento moldeable. Este revestimiento cumple dos propósitos: aísla la carcasa de acero de las temperaturas extremas del proceso y la protege de la corrosión química y la abrasión.

El sistema de accionamiento (el motor)

Una gran corona dentada, conocida como engranaje anular, se fija típicamente al exterior del cuerpo del horno. Un piñón más pequeño, impulsado por un motor, engrana esta corona para hacer girar todo el cilindro.

La velocidad de rotación es a menudo variable, lo que permite a los operadores controlar cuánto tiempo reside el material en el horno y el grado de mezcla que experimenta.

La fuente de calor (el fuego)

El calor es suministrado por potentes quemadores ubicados en un extremo del horno (típicamente el extremo de descarga en un sistema a contracorriente). Estos pueden ser alimentados por gas, petróleo o carbón pulverizado.

Alternativamente, algunos hornos rotatorios especializados utilizan elementos de calefacción eléctrica para un control de temperatura más preciso o cuando se requiere una atmósfera limpia y libre de combustión.

Entendiendo las compensaciones

Aunque es muy eficaz, el diseño del horno rotatorio conlleva complejidades inherentes que deben considerarse.

Complejidad mecánica y mantenimiento

La naturaleza rotatoria del horno implica grandes piezas móviles como engranajes, rodillos de soporte (muñones) y sellos. Estos componentes requieren lubricación y mantenimiento constantes para evitar el desgaste y asegurar un funcionamiento fiable, lo que los hace más complejos que los hornos estáticos.

Desafíos en el control de la atmósfera

Mantener una atmósfera perfectamente sellada y controlada dentro del horno puede ser difícil. Los sellos dinámicos en los extremos de alimentación y descarga, donde el cilindro giratorio se une a la tubería estacionaria, son puntos potenciales de fugas.

Idoneidad del material

La acción de volteo no es adecuada para todos los materiales. Los polvos muy finos pueden ser arrastrados por el flujo de gas y salir del horno, mientras que los materiales pegajosos o aglomerados pueden acumularse en el revestimiento refractario, reduciendo la eficiencia y requiriendo su eliminación manual.

Tomar la decisión correcta para su proceso

La selección de un horno rotatorio depende completamente de las características de su material y de sus objetivos de producción.

- Si su enfoque principal es el procesamiento a granel de materiales granulares: Un horno rotatorio es una opción ideal para lograr un alto rendimiento y una calidad consistente en procesos como la calcinación de minerales o la reducción de mineral.

- Si su enfoque principal es un control preciso de la atmósfera para piezas pequeñas y sensibles: Un horno de carga estática o un horno de tubo sellado podrían ofrecer un mejor control y menos complejidad mecánica para su aplicación.

- Si su enfoque principal es la máxima eficiencia térmica para volúmenes muy altos: La operación continua y el intercambio de calor a contracorriente de un gran horno rotatorio son inigualables en industrias como la fabricación de cemento.

Comprender estos principios fundamentales le permite seleccionar la tecnología de procesamiento térmico adecuada al alinear sus puntos fuertes con su material específico y sus objetivos de producción.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Función principal | Logra un procesamiento uniforme a alta temperatura mediante el volteo y la mezcla continuos de materiales. |

| Aplicaciones clave | Fundición, calcinación, incineración de residuos y procesamiento a granel de materiales granulares. |

| Principio de diseño | Cámara cilíndrica giratoria con una ligera inclinación para el movimiento del material y flujo de calor a contracorriente. |

| Ventajas | Uniformidad de calentamiento excepcional, alto rendimiento, intercambio de calor eficiente y operación continua. |

| Limitaciones | Complejidad mecánica, necesidades de mantenimiento, desafíos en el control de la atmósfera e inidoneidad para materiales finos o pegajosos. |

Mejore el procesamiento térmico de su laboratorio con las avanzadas soluciones de hornos rotatorios de KINTEK. Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos rotatorios, hornos de mufla, hornos de tubo, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento