En esencia, un horno rotatorio es un horno industrial diseñado para el procesamiento térmico continuo de materiales sólidos. Consiste en un tubo cilíndrico largo y giratorio inclinado en un ángulo leve, que simultáneamente calienta y transporta el material desde un extremo de alimentación superior a un extremo de descarga inferior, induciendo reacciones químicas o cambios físicos específicos.

El verdadero valor de un horno rotatorio no reside solo en su capacidad para alcanzar temperaturas extremas, sino en su diseño único que utiliza la rotación y la gravedad para garantizar que cada partícula de material se mezcle y caliente con una uniformidad inigualable a escala industrial masiva.

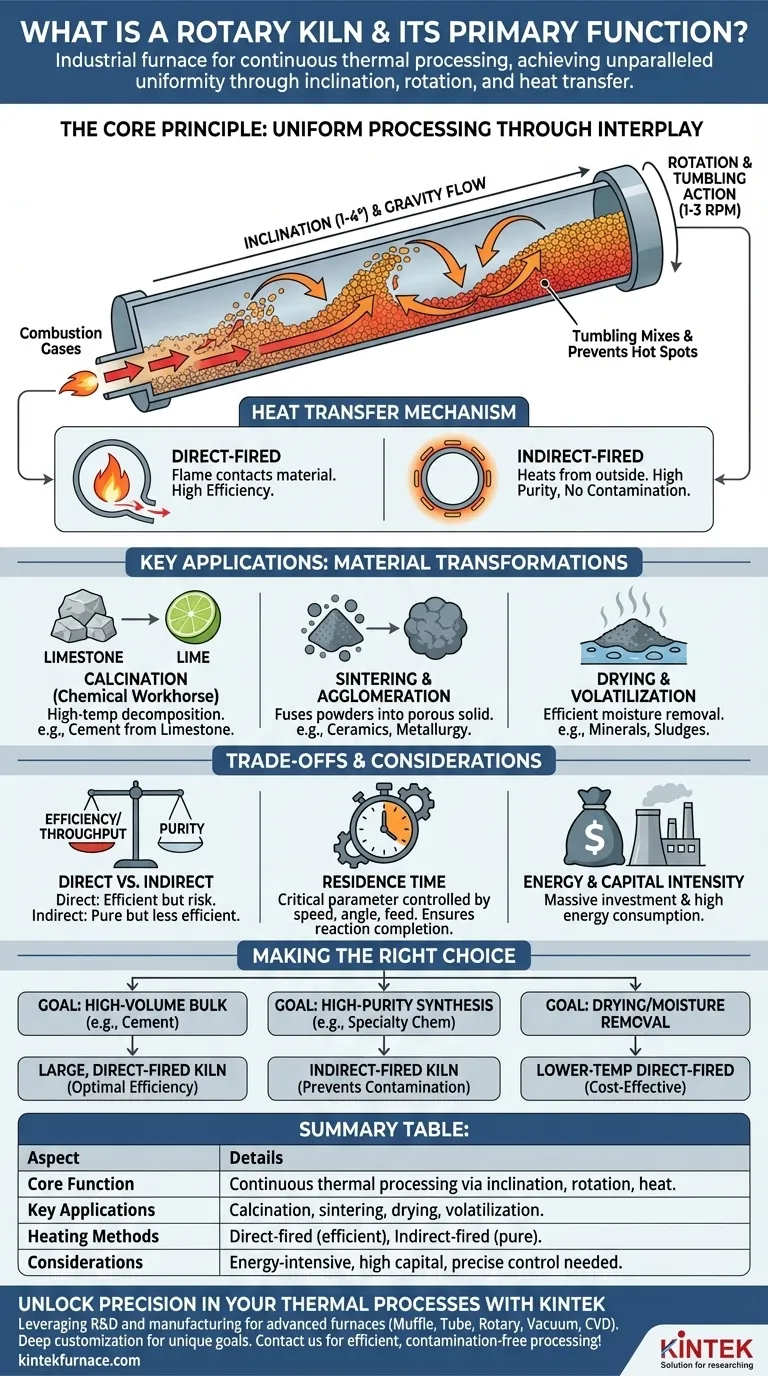

El Principio Fundamental: Cómo un Horno Rotatorio Logra un Procesamiento Uniforme

La eficacia de un horno rotatorio se debe a la elegante interacción de tres principios físicos simples: inclinación, rotación y transferencia de calor. Esta combinación resuelve el difícil desafío de procesar grandes volúmenes de sólidos de forma continua y uniforme.

El Papel de la Inclinación y la Gravedad

El horno se monta con una ligera pendiente descendente, típicamente entre 1 y 4 grados. Esta suave inclinación utiliza la gravedad para asegurar un flujo constante y predecible de material desde el punto de entrada hasta el punto de salida.

Este movimiento continuo es una ventaja clave sobre los procesos "por lotes", donde los materiales se cargan, calientan y luego descargan en pasos separados.

La Acción de Volteo: Asegurando la Uniformidad

A medida que el horno gira lentamente (generalmente de 1 a 3 revoluciones por minuto), el lecho de material en el interior se eleva constantemente por el costado de la carcasa antes de caer en cascada, o "volcarse", hacia abajo.

Esta acción de volteo es la característica más crítica del horno. Mezcla a fondo los sólidos, evitando puntos calientes y asegurando que cada partícula se exponga uniformemente a la fuente de calor. Esto elimina la "cocción desigual" común en los hornos estáticos.

El Mecanismo de Transferencia de Calor

Se introduce calor para crear el ambiente de reacción necesario. Los hornos se calientan principalmente de dos maneras, dependiendo de los requisitos del proceso.

- Hornos de Fuego Directo: Una llama y gases de combustión calientes son generados por un quemador en el extremo inferior y fluyen directamente a través del horno, entrando en contacto con el material. Esto es altamente eficiente y común en industrias como la fabricación de cemento.

- Hornos de Fuego Indirecto: La carcasa del horno se calienta desde el exterior, a menudo utilizando elementos calefactores eléctricos o un horno externo. El material en el interior nunca entra en contacto con los subproductos de la combustión, lo cual es esencial para aplicaciones de alta pureza donde se debe evitar la contaminación.

Aplicaciones Clave y Transformaciones de Materiales

La función principal de un horno rotatorio es facilitar cambios físicos y químicos específicos en un material. Estas transformaciones son la razón de su uso generalizado en la industria pesada.

Calcinación: El Caballito de Batalla Químico

La calcinación es un proceso de alta temperatura que elimina un componente volátil o provoca una descomposición química. El ejemplo más destacado es la producción de cemento, donde la piedra caliza (carbonato de calcio) se calienta en un horno para producir cal (óxido de calcio).

Sinterización y Aglomeración

La sinterización utiliza el calor para fusionar polvos finos en una masa sólida y porosa sin fundirlos por completo. Este proceso fortalece los materiales y se utiliza en metalurgia y en la producción de cerámica y agregados ligeros.

Secado y Volatilización

A temperaturas más bajas, un horno rotatorio funciona como un secador industrial altamente eficiente. Su acción de volteo y su alto rendimiento son ideales para eliminar la humedad de minerales, menas, lodos y otros sólidos a granel.

Comprendiendo las Ventajas y Desventajas y Consideraciones de Diseño

Aunque potentes, los hornos rotatorios no son una solución universal. Su diseño y operación implican compensaciones críticas que afectan la eficiencia, el costo y la calidad del producto.

Hornos de Fuego Directo vs. de Fuego Indirecto

La elección entre los métodos de calentamiento es una compensación fundamental. El fuego directo ofrece una eficiencia térmica superior y un mayor rendimiento, pero introduce el riesgo de contaminación del producto por la fuente de combustible. El fuego indirecto garantiza la pureza del producto, pero es menos eficiente energéticamente y está limitado por la temperatura que puede soportar el material de la carcasa exterior.

Tiempo de Residencia del Material

El "tiempo de residencia" —cuánto tiempo permanece el material dentro del horno— es un parámetro operativo crítico. Se controla por la velocidad de rotación del horno, su ángulo de inclinación y la velocidad de alimentación. Lograr el tiempo de residencia correcto es esencial para asegurar que la reacción química o el cambio físico deseado se complete por completo.

Intensidad de Energía y Capital

Los hornos rotatorios son piezas masivas de maquinaria industrial. Representan una inversión de capital significativa y son extremadamente intensivos en energía para operar, a menudo constituyendo el mayor consumidor de energía en una planta entera.

Tomando la Decisión Correcta para su Objetivo

La selección de la configuración de horno adecuada depende enteramente del material que se procesa y del producto final deseado.

- Si su enfoque principal es el procesamiento de material a granel de alto volumen (por ejemplo, cemento o minerales): Un horno grande de fuego directo es la opción óptima por su inigualable eficiencia térmica y rendimiento.

- Si su enfoque principal es la síntesis de material de alta pureza (por ejemplo, productos químicos especializados o cerámicas avanzadas): Es necesario un horno de fuego indirecto para evitar la contaminación por subproductos de la combustión, incluso a costa de una menor eficiencia energética.

- Si su enfoque principal es el secado o la eliminación de humedad: Un diseño de fuego directo a baja temperatura a menudo proporciona la solución más rentable y eficiente para manejar grandes volúmenes de material húmedo.

En última instancia, el horno rotatorio sigue siendo una piedra angular de la industria moderna porque proporciona un método confiable, continuo y escalable para diseñar con precisión las propiedades de las materias primas.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Función Principal | Procesamiento térmico continuo de materiales sólidos mediante inclinación, rotación y transferencia de calor. |

| Aplicaciones Clave | Calcinación (ej., producción de cemento), sinterización, secado y volatilización. |

| Métodos de Calentamiento | Fuego directo (alta eficiencia, riesgo de contaminación) y fuego indirecto (alta pureza, menor eficiencia). |

| Ventajas | Calentamiento uniforme, escalabilidad, operación continua y alto rendimiento para uso industrial. |

| Consideraciones | Intensivo en energía, alto costo de capital, requiere control preciso del tiempo de residencia y la temperatura. |

Desbloquee la Precisión en Sus Procesos Térmicos con KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje en cemento, cerámica o productos químicos especializados, nuestra experiencia garantiza un procesamiento eficiente y libre de contaminación, adaptado a sus objetivos.

Contáctenos hoy para analizar cómo nuestras soluciones pueden optimizar sus aplicaciones térmicas industriales e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente