En un horno de inducción, el crisol es el recipiente de alta temperatura que contiene la carga metálica que se va a fundir. Está diseñado para soportar un estrés térmico extremo mientras permanece "transparente" al campo magnético que realmente calienta y funde el metal en su interior.

El crisol no es simplemente un contenedor; es un componente de ingeniería crítico. El material del que está hecho determina directamente la pureza del metal final, la eficiencia de la fusión y la seguridad general de la operación.

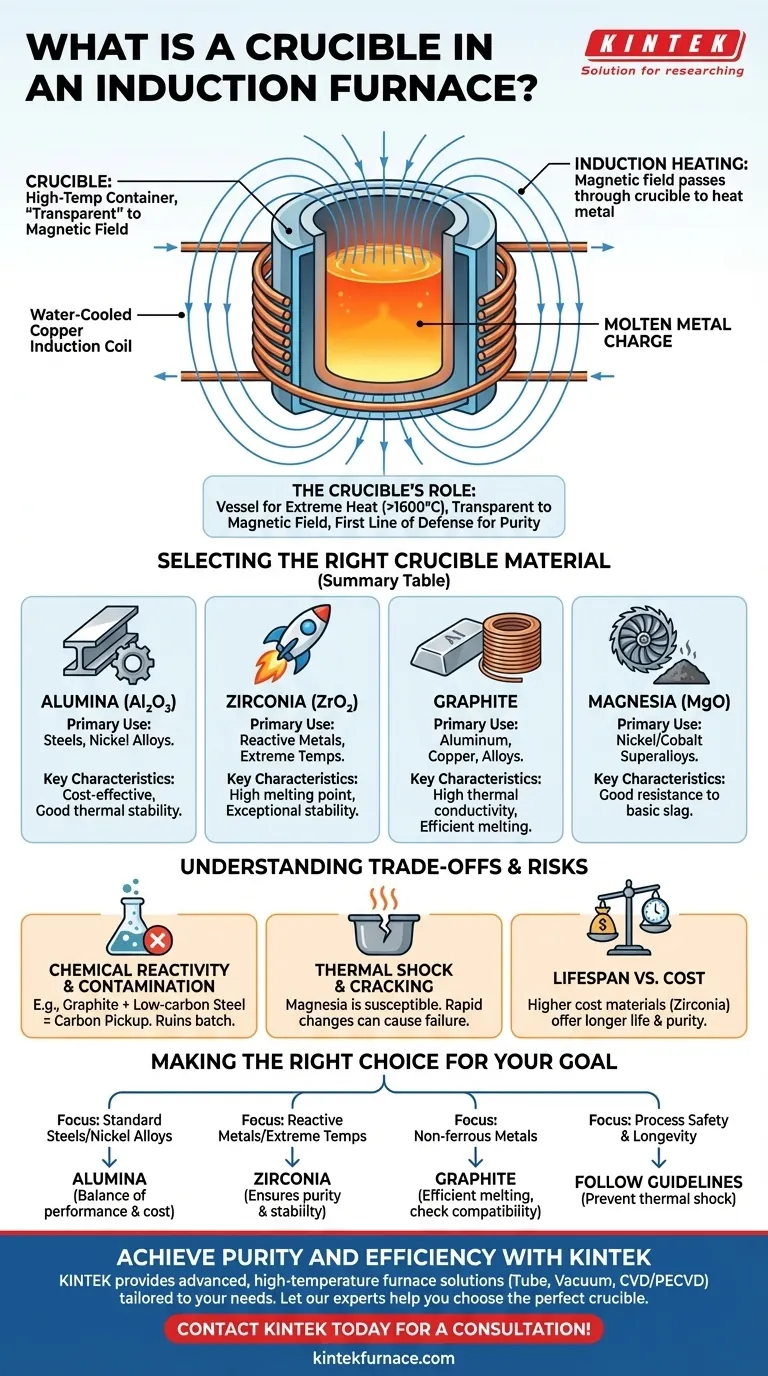

El papel del crisol en el proceso de inducción

Un horno de inducción funciona creando un potente campo electromagnético alterno. El trabajo del crisol es situarse dentro de este campo y contener de forma segura el metal mientras se transforma de estado sólido a líquido.

Un recipiente para el calor extremo

La función más básica del crisol es contener la carga metálica. Debe mantener su integridad estructural a temperaturas que pueden superar fácilmente los 1600 °C (3000 °F), dependiendo del metal que se esté fundiendo.

Transparente al campo magnético

Fundamentalmente, el propio crisol no es calentado directamente por la bobina de inducción. El material debe ser un aislante eléctrico que permita que el campo magnético lo atraviese e induzca una corriente eléctrica directamente dentro de la carga metálica. Esta corriente inducida, conocida como corriente parásita, es lo que genera el calor intenso que provoca la fusión.

La primera línea de defensa para la pureza

El crisol está en contacto directo con el metal fundido. Por lo tanto, su inercia química es primordial. Un crisol seleccionado incorrectamente puede reaccionar con la colada, introduciendo impurezas y comprometiendo la composición química y las propiedades mecánicas de la aleación final.

Selección del material de crisol adecuado

La elección del material del crisol está dictada por el metal que se funde, la temperatura máxima requerida y la posibilidad de reacciones químicas.

Alúmina (Al₂O₃)

Los crisoles de alúmina son una opción excelente y rentable para fundir la mayoría de los aceros y aleaciones a base de níquel. Ofrecen una buena estabilidad térmica y son relativamente inertes en estas aplicaciones.

Zirconia (ZrO₂)

Para aplicaciones de temperatura extremadamente alta o al fundir metales altamente reactivos (como el titanio), la zirconia es la opción superior. Tiene un punto de fusión mucho más alto que la alúmina y es excepcionalmente estable, aunque conlleva un coste significativamente mayor.

Grafito

El grafito se utiliza comúnmente para fundir metales no ferrosos como el aluminio, el cobre y sus aleaciones. Su alta conductividad térmica contribuye a una fusión eficiente.

Magnesia (MgO)

Los crisoles de magnesia se utilizan para aplicaciones específicas, a menudo relacionadas con la fusión de superaleaciones a base de níquel o cobalto. Proporcionan una buena resistencia a los entornos de escoria básica.

Comprensión de las compensaciones y los riesgos

La selección de un crisol implica equilibrar el rendimiento, el coste y el riesgo operativo. Tomar la decisión equivocada puede provocar fusiones fallidas, daños en el equipo o contaminación del producto.

Reactividad química y contaminación

Este es el riesgo más crítico. Por ejemplo, usar un crisol de grafito para fundir acero con bajo contenido de carbono es un error, ya que el carbono del crisol puede disolverse en el acero fundido, convirtiéndolo en acero con alto contenido de carbono y arruinando el lote. Esto se conoce como absorción de carbono.

Choque térmico y agrietamiento

Los crisoles deben calentarse y enfriarse en condiciones controladas. Los materiales como la magnesia son particularmente susceptibles al choque térmico, el agrietamiento causado por cambios rápidos de temperatura. Un crisol agrietado puede provocar un fallo catastrófico en el que el metal fundido escape del horno.

Vida útil frente a coste

Los materiales más robustos como la zirconia ofrecen una mayor vida útil y una mejor pureza, pero tienen un alto coste inicial. Los materiales menos costosos pueden necesitar ser reemplazados con más frecuencia, lo que aumenta el tiempo de inactividad y los costes operativos a largo plazo.

Tomar la decisión correcta para su objetivo

Base la selección de su crisol en los requisitos específicos del metal que está fundiendo.

- Si su enfoque principal es fundir aceros estándar o aleaciones de níquel: La alúmina proporciona el mejor equilibrio entre rendimiento y rentabilidad.

- Si su enfoque principal es fundir metales reactivos a temperaturas extremas: La zirconia es la opción necesaria para garantizar la pureza y la estabilidad del proceso, a pesar de su mayor coste.

- Si su enfoque principal es fundir metales no ferrosos como el aluminio o el cobre: El grafito es el estándar de la industria para una fusión eficiente, pero verifique siempre su compatibilidad para evitar la contaminación.

- Si su enfoque principal es la seguridad y la longevidad del proceso: Siga siempre las directrices del fabricante para los ciclos de calentamiento para evitar el choque térmico y el fallo prematuro.

Elegir el crisol adecuado es la decisión fundamental que garantiza la seguridad, la eficiencia y la calidad de toda su operación de fusión por inducción.

Tabla de resumen:

| Material del Crisol | Uso Principal | Características Clave |

|---|---|---|

| Alúmina (Al₂O₃) | Aceros, Aleaciones de Níquel | Rentable, buena estabilidad térmica |

| Zirconia (ZrO₂) | Metales Reactivos, Temperaturas Extremas | Alto punto de fusión, estabilidad excepcional |

| Grafito | Aluminio, Cobre, Aleaciones | Alta conductividad térmica, fusión eficiente |

| Magnesia (MgO) | Superaleaciones de Níquel/Cobalto | Buena resistencia a la escoria básica |

Logre pureza y eficiencia en sus operaciones de fusión

Seleccionar el crisol adecuado es la base de un proceso de fusión por inducción exitoso. KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos, que incluye Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con profundas capacidades de personalización.

Permita que nuestros expertos le ayuden a elegir el material de crisol perfecto para garantizar la seguridad, la eficiencia y la calidad de su operación.

¡Contacte con KINTEL hoy mismo para una consulta y eleve el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de fusión de inducción de vacío y horno de fusión de arco

La gente también pregunta

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?