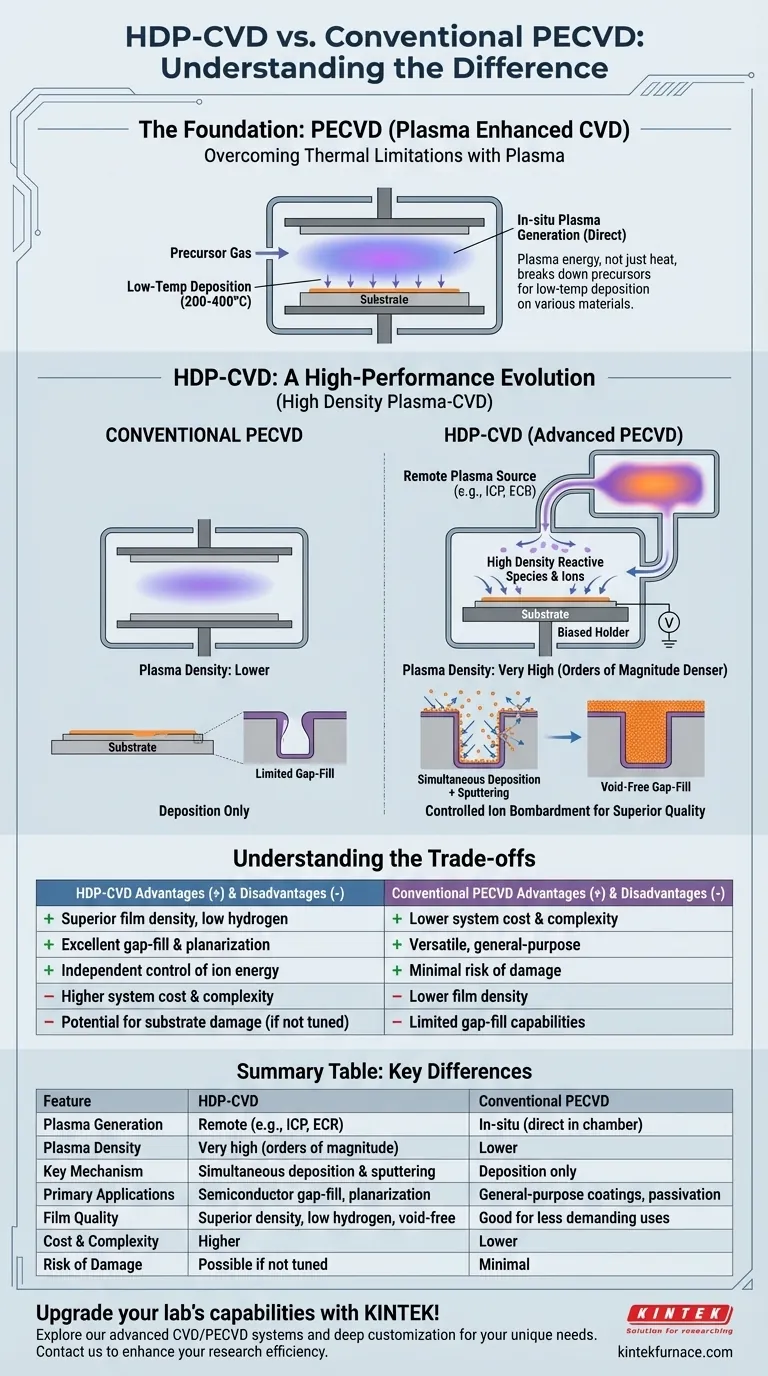

En esencia, la Deposición Química de Vapor de Plasma de Alta Densidad (HDP-CVD) es una forma avanzada de Deposición Química de Vapor Asistida por Plasma (PECVD) que utiliza un plasma generado de forma remota y altamente concentrado. A diferencia de la PECVD convencional, donde el plasma se crea típicamente dentro de la cámara de reacción, la HDP-CVD desacopla la generación de plasma del sustrato. Esta separación proporciona un control independiente sobre la densidad de las especies reactivas y la energía de los iones que bombardean la película, lo que permite propiedades de película únicas y superiores.

La diferencia fundamental radica en el control y la intención. Si bien todos los métodos de PECVD utilizan plasma para depositar películas a bajas temperaturas, la HDP-CVD está diseñada específicamente para crear un plasma mucho más denso que permite la deposición y el pulverizado (sputtering) simultáneos, lo que conduce a una calidad de película y capacidades de relleno de huecos superiores para aplicaciones exigentes.

La base: Comprender la PECVD

Para captar la importancia de la HDP-CVD, primero debemos comprender el principio detrás de todos los procesos de PECVD.

Superando las Limitaciones Térmicas

La Deposición Química de Vapor (CVD) tradicional se basa en altas temperaturas para proporcionar la energía térmica necesaria para descomponer los gases precursores e impulsar las reacciones químicas en la superficie de un sustrato. Esto funciona bien para materiales robustos, pero no es adecuado para sustratos sensibles a la temperatura como plásticos o dispositivos semiconductores complejos.

El papel del plasma

La PECVD supera esta limitación introduciendo energía en forma de plasma. En lugar de depender únicamente del calor, los electrones energéticos dentro del plasma colisionan y separan las moléculas del gas precursor. Esto crea una alta concentración de especies químicas reactivas a temperaturas mucho más bajas (típicamente 200-400°C), lo que permite la deposición de películas de alta calidad en una variedad más amplia de materiales.

HDP-CVD: Una evolución de alto rendimiento

La HDP-CVD no es solo una mejora incremental; es una evolución especializada de la PECVD diseñada para aplicaciones donde la densidad de la película y la cobertura conforme son críticas.

Desacoplamiento de la generación de plasma

En un sistema PECVD convencional, el plasma se genera "in situ", lo que significa directamente entre los electrodos donde se encuentra el sustrato. En un sistema HDP-CVD, el plasma se genera de forma remota en una cámara separada, a menudo utilizando una fuente de Plasma Acoplado Inductivamente (ICP) o Resonancia de Ciclotrones de Electrones (ECR).

Este plasma denso de especies reactivas e iones se dirige luego hacia el sustrato en la cámara principal.

Lograr una densidad de plasma excepcionalmente alta

Las fuentes remotas utilizadas en HDP-CVD son capaces de generar un plasma que es órdenes de magnitud más denso que en la PECVD convencional. Esta alta densidad de especies reactivas aumenta drásticamente la eficiencia del proceso de deposición.

El mecanismo de deposición + pulverizado (sputtering)

La característica más crítica de la HDP-CVD es la capacidad de aplicar un sesgo (bias) eléctrico independiente al soporte del sustrato. Este sesgo atrae la alta concentración de iones del plasma, haciendo que bombareen el sustrato con energía controlada.

Este bombardeo iónico controlado da como resultado un proceso simultáneo de deposición (a partir de los neutros reactivos) y pulverizado (sputtering) (grabado físico por los iones). Este efecto de pulverizado elimina preferentemente el material depositado de forma laxa de las esquinas afiladas, lo que permite un llenado excepcionalmente denso y libre de huecos en huecos de alta relación de aspecto, como trincheras en la fabricación de semiconductores.

Comprender las compensaciones

Elegir HDP-CVD implica evaluar sus poderosas ventajas frente a sus complejidades inherentes.

Calidad de la película frente al coste del proceso

La HDP-CVD produce películas con densidad superior, bajo contenido de hidrógeno y excelentes capacidades de relleno de huecos. Sin embargo, los sistemas son significativamente más complejos y costosos que los reactores PECVD convencionales, tanto para comprar como para mantener.

Especificidad de la aplicación frente a la generalidad

Debido a su mecanismo único de deposición/pulverizado, la HDP-CVD es el proceso ideal para el exigente relleno de huecos y la planarización de semiconductores. La PECVD convencional es una herramienta más versátil y de propósito general adecuada para una gama más amplia de aplicaciones, como capas de pasivación o recubrimientos simples donde el relleno de huecos no es una preocupación.

Bombardeo controlado frente a posibles daños

Aunque la HDP-CVD ofrece un control preciso sobre la energía de los iones, el proceso se basa inherentemente en el bombardeo iónico. Si no se ajusta correctamente, esto puede inducir daños en las capas subyacentes sensibles del dispositivo. Existen otras técnicas de PECVD remota que utilizan el filtrado de iones para asegurar que solo las especies neutras lleguen al sustrato, ofreciendo el proceso de menor daño posible a costa de los beneficios de relleno de huecos de HDP.

Tomar la decisión correcta para su objetivo

Su decisión debe estar impulsada por los requisitos específicos de la película que necesita crear.

- Si su enfoque principal es depositar películas de alta calidad, densas y sin huecos para aplicaciones avanzadas como el relleno de huecos de semiconductores: La HDP-CVD es la opción superior debido a su bombardeo iónico controlado y su plasma de alta densidad.

- Si su enfoque principal es la deposición de películas de propósito general, como capas de pasivación en sustratos menos complejos o sensibles a la temperatura donde el coste y el rendimiento son factores clave: La PECVD convencional ofrece una solución más sencilla, rentable y robusta.

- Si su enfoque principal es depositar una película con un bombardeo iónico mínimo o nulo en un dispositivo electrónico u óptico extremadamente sensible: Un sistema PECVD remoto diseñado específicamente con filtrado de iones sería el método más apropiado.

En última instancia, la elección entre HDP-CVD y otros métodos de PECVD se reduce a una comprensión clara de las propiedades de película requeridas y las demandas de la aplicación.

Tabla resumen:

| Característica | HDP-CVD | PECVD Convencional |

|---|---|---|

| Generación de Plasma | Remota (ej., ICP, ECR) | In-situ (directamente en la cámara) |

| Densidad del Plasma | Muy alta (órdenes de magnitud más denso) | Menor |

| Mecanismo Clave | Deposición y pulverizado simultáneos | Solo deposición |

| Aplicaciones Principales | Relleno de huecos, planarización de semiconductores | Recubrimientos de propósito general, capas de pasivación |

| Calidad de la Película | Densidad superior, bajo hidrógeno, sin huecos | Buena para usos menos exigentes |

| Coste y Complejidad | Mayor | Menor |

| Riesgo de Daño al Sustrato | Posible si no se ajusta | Mínimo |

¡Mejore las capacidades de su laboratorio con las avanzadas soluciones de horno de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios productos de vanguardia como Sistemas CVD/PECVD, Mufla, Tubo, Hornos Rotatorios y Hornos de Vacío y Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, como la optimización de procesos HDP-CVD para aplicaciones semiconductoras superiores. ¡Contáctenos hoy para analizar cómo podemos mejorar su eficiencia de investigación y producción!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales