En esencia, la Tecnología Serpentín es un diseño especializado para elementos calefactores eléctricos donde el cable resistivo se enrolla alrededor de un núcleo no conductor. Esto crea un patrón de bobina distintivo que sobresale, o serpentín, que proporciona una rigidez estructural excepcional y la capacidad de operar a temperaturas muy altas.

La Tecnología Serpentín no es una solución universal para el calentamiento. Es un sistema diseñado para aplicaciones extremas y de alto riesgo donde las altas temperaturas son primordiales, pero conlleva una dependencia crítica de un control de temperatura ultra-rápido y preciso para evitar la autodestrucción.

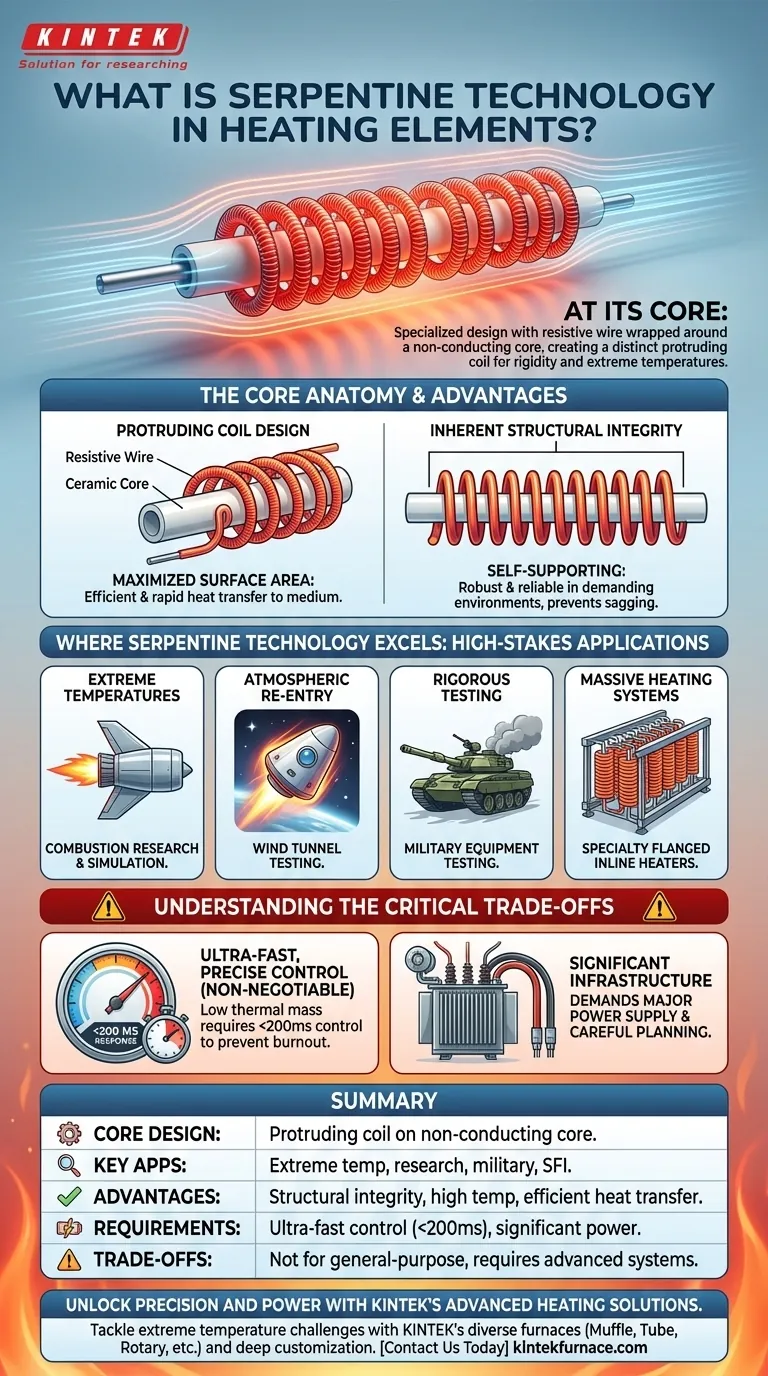

La Anatomía Central de un Elemento Serpentín

Para entender por qué se utiliza esta tecnología, primero debemos examinar su construcción única. Difiere fundamentalmente de los diseños de elementos calefactores más comunes.

El Diseño de Bobina Sobresaliente

La característica definitoria es el propio elemento de alambre, que se enrolla firmemente alrededor de un núcleo cerámico u otro no conductor. Esto crea una bobina rígida y autónoma que sobresale en el flujo de aire o gas.

Este diseño maximiza el área de superficie del cable calefactor expuesta al medio que se calienta, lo que permite una transferencia de calor muy eficiente y rápida.

Integridad Estructural Inherente

A diferencia de muchos elementos calefactores convencionales que requieren complejos sistemas de suspensión internos para evitar el pandeo o los cortocircuitos, la estructura del elemento Serpentín es inherentemente rígida.

Esta naturaleza autoportante lo hace robusto y confiable en entornos físicos exigentes, ya que mantiene su forma e integridad sin soportes adicionales.

Donde la Tecnología Serpentín Sobresale: Aplicaciones de Alto Riesgo

Las propiedades únicas de los elementos Serpentín los hacen adecuados para un rango de aplicaciones estrecho pero crítico donde otras tecnologías fallan.

Alcanzando Temperaturas Extremas

Esta tecnología es una opción principal para procesos que requieren temperaturas de aire o gas extremadamente altas. Su diseño robusto le permite operar de manera confiable bajo condiciones que degradarían rápidamente elementos inferiores.

Los casos de uso comunes incluyen investigación avanzada de combustión, simulación de condiciones de reentrada atmosférica en túneles de viento y rigurosas pruebas de equipos militares.

Construyendo Sistemas de Calentamiento Masivos

Los elementos Serpentín individuales se pueden ensamblar en matrices muy grandes conocidas como calentadores en línea con brida especial (SFI).

Estos sistemas pueden entregar una inmensa energía térmica para procesos industriales a gran escala, formando el núcleo de una infraestructura masiva de calentamiento de aire y gas.

Comprendiendo las Compensaciones Críticas

El alto rendimiento de la Tecnología Serpentín viene con requisitos operativos significativos e innegociables. Ignorar estas restricciones conduce a un fallo rápido y catastrófico.

La Necesidad Innegociable de Control de Precisión

Esta es la mayor vulnerabilidad de la tecnología. Los elementos tienen una masa térmica muy baja y reaccionan increíblemente rápido, lo que requiere un sistema de control con un tiempo de respuesta de 200 milisegundos o más rápido.

Sin este control preciso y de alta velocidad, el elemento puede sobrecalentarse y quemarse fácilmente en una fracción de segundo. Es un motor de alto rendimiento que requiere una computadora igualmente de alto rendimiento para gestionarlo.

Requisitos de Infraestructura Significativos

La implementación de calentadores Serpentín a gran escala, particularmente unidades SFI, es una tarea importante. Estos sistemas exigen una infraestructura de energía significativa para soportar su alta potencia.

Esta no es una solución simple de "enchufar y usar"; requiere una planificación cuidadosa del suministro eléctrico, transformadores y circuitos de control.

Tomando la Decisión Correcta para su Aplicación

La selección de la tecnología de calentamiento adecuada depende completamente de su objetivo específico y de las limitaciones operativas.

- Si su enfoque principal es la simulación de temperaturas extremas: La Tecnología Serpentín es una opción líder, siempre que pueda diseñar e implementar los sistemas de control de alta velocidad requeridos.

- Si su enfoque principal es el calentamiento de procesos de uso general: Las tecnologías más indulgentes y menos complejas, como los calentadores tubulares o de cartucho, son casi siempre una opción más práctica y rentable.

- Si su enfoque principal es la durabilidad en un entorno de alto flujo: La rigidez estructural inherente de los elementos Serpentín los convierte en un candidato sólido que vale la pena investigar por su robustez física.

En última instancia, comprender la Tecnología Serpentín consiste en reconocer su poder en escenarios especializados, al tiempo que se respetan sus exigentes requisitos operativos.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Diseño Central | Alambre resistivo enrollado alrededor de un núcleo no conductor, creando un patrón de bobina sobresaliente para una alta rigidez estructural y una transferencia de calor eficiente. |

| Aplicaciones Clave | Procesos de temperatura extrema como investigación de combustión, simulaciones en túneles de viento, pruebas militares y sistemas de calentamiento industrial a gran escala (por ejemplo, calentadores SFI). |

| Ventajas | Integridad estructural excepcional, capacidad de operar a temperaturas muy altas, transferencia de calor eficiente debido a la superficie maximizada y idoneidad para grandes matrices. |

| Requisitos Críticos | Control de temperatura ultra-rápido y preciso (tiempo de respuesta ≤ 200 ms) para evitar el agotamiento; infraestructura de energía significativa para implementaciones a gran escala. |

| Compensaciones | No apto para calentamiento de uso general; requiere sistemas de control avanzados y una planificación cuidadosa, lo que lo hace menos práctico para usos no especializados. |

Desbloquee Precisión y Potencia con las Soluciones Avanzadas de Calentamiento de KINTEK

¿Está abordando desafíos de temperatura extrema en su laboratorio o proceso industrial? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Ya sea que necesite elementos calefactores robustos para aplicaciones de alto riesgo o sistemas a medida para entornos exigentes, KINTEK ofrece fiabilidad e innovación. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus operaciones e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad