En esencia, un elemento calefactor es una resistencia especialmente diseñada. Funciona convirtiendo intencionalmente la energía eléctrica en energía térmica a través de un principio conocido como calentamiento Joule. Cuando una corriente eléctrica fluye a través de un material con alta resistencia eléctrica, los electrones luchan por pasar, causando fricción a nivel atómico que se manifiesta como calor. Esto permite una generación de calor precisa y controlable, transformando la electricidad en una forma moderna y manejable de fuego.

Un elemento calefactor es simplemente un material que es un mal conductor de la electricidad. Al forzar la corriente a través de esta trayectoria de alta resistencia, la energía eléctrica se transforma directamente en energía térmica, proporcionando una fuente de calor limpia y controlable para innumerables aplicaciones.

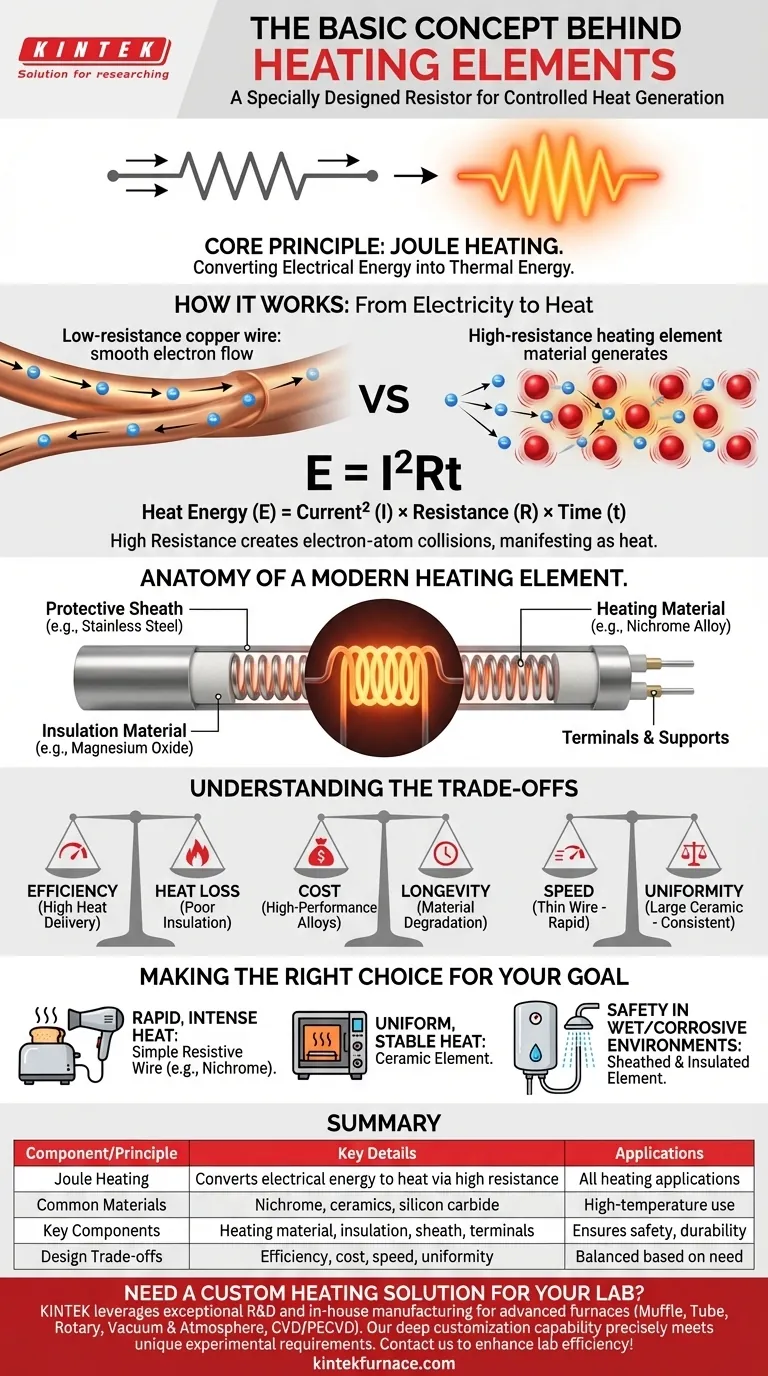

El Principio Fundamental: Calentamiento Joule

La función de cada elemento calefactor eléctrico se rige por una ley fundamental de la física. Comprender este principio es clave para entender por qué estos componentes son tan efectivos.

De la Electricidad al Calor

Cuando la electricidad fluye a través de un conductor, los electrones se mueven a través del material. En un material con alta resistencia, estos electrones chocan constantemente con los átomos del material.

Cada colisión transfiere energía cinética del electrón al átomo, haciendo que el átomo vibre más intensamente. Esta vibración atómica aumentada es lo que percibimos como calor.

La Fórmula del Calor

Esta relación se cuantifica mediante la fórmula E = I²Rt.

En términos simples, esto significa que la energía térmica (E) generada es producto del cuadrado de la corriente eléctrica (I), la resistencia del material (R) y el tiempo (t) que fluye la corriente. Aumentar la resistencia o la corriente incrementa drásticamente la producción de calor.

¿Por qué no cualquier cable?

Un cable de cobre estándar está diseñado para tener una resistencia muy baja y conducir la electricidad de manera eficiente con una mínima pérdida de calor.

Un elemento calefactor hace exactamente lo contrario. Utiliza materiales con alta resistencia inherente específicamente para maximizar la generación de calor, convirtiendo una ineficiencia eléctrica en una característica útil.

Anatomía de un Elemento Calefactor Moderno

Aunque el principio es simple, un elemento calefactor práctico es un sistema diseñado con varios componentes clave pensados para la seguridad, durabilidad y rendimiento.

El Material Calefactor

Este es el corazón del elemento. Los materiales se eligen por su capacidad para resistir la corriente y soportar altas temperaturas. Ejemplos comunes incluyen aleaciones metálicas como el Nicrom (una aleación de níquel y cromo) o materiales no metálicos como cerámicas y carburo de silicio.

El Material Aislante

El material resistivo a menudo se encierra en un aislante eléctrico de alta temperatura, como polvo de óxido de magnesio o perlas cerámicas. Esto evita que la bobina energizada haga cortocircuito contra su propia vaina protectora y ayuda a dirigir el calor hacia afuera.

La Vaina Protectora

Un tubo metálico, o vaina, típicamente hecho de acero inoxidable u otra aleación resistente a la corrosión, encierra los componentes centrales. Esta vaina protege el elemento de la humedad, daños físicos y corrosión química, haciéndolo seguro para su uso en electrodomésticos como calentadores de agua y hornos.

Terminales y Soportes

Los terminales proporcionan un punto seguro y firme para conectar el elemento a la fuente de alimentación. Los soportes y abrazaderas internos aseguran que el cable resistivo permanezca estable y no se deforme ni se rompa bajo el estrés de los ciclos repetidos de calentamiento y enfriamiento.

Comprendiendo las Compensaciones

La selección o el diseño de un elemento calefactor implica equilibrar prioridades contrapuestas. No existe un único material o diseño "mejor"; la elección óptima depende completamente de la aplicación.

Eficiencia vs. Pérdida de Calor

La conversión de electricidad en calor en el elemento mismo es casi 100% eficiente. Sin embargo, la eficiencia práctica del aparato depende de qué tan bien se entrega ese calor a su objetivo. Un aislamiento o diseño deficiente puede provocar una pérdida significativa de calor al ambiente circundante, desperdiciando energía.

Costo vs. Longevidad

Las aleaciones de alto rendimiento que resisten la oxidación a temperaturas extremas son más caras. Los materiales más baratos pueden funcionar bien inicialmente, pero pueden degradarse rápidamente, volverse quebradizos y fallar, especialmente cuando se exponen al aire mientras están calientes. La longevidad es una función directa de la calidad del material.

Velocidad vs. Uniformidad

Un elemento de alambre delgado, como el de una tostadora, se calienta casi instantáneamente, proporcionando un calor rápido e intenso. Un elemento cerámico más grande, que se encuentra en algunos calentadores de espacio, tarda más en calentarse pero irradia calor de manera más uniforme y consistente en un área más amplia.

Tomando la Decisión Correcta para su Objetivo

El diseño de un elemento calefactor está dictado por su uso previsto. Al comprender los requisitos fundamentales de su tarea, puede reconocer por qué se utiliza un tipo específico de elemento.

- Si su enfoque principal es el calor rápido e intenso: Un simple elemento de cable resistivo, como las bobinas de Nicrom en un secador de pelo o una tostadora, es la solución más directa y efectiva.

- Si su enfoque principal es el calor uniforme y estable: Un elemento cerámico, que se calienta de manera uniforme e irradia constantemente, es superior para aplicaciones como hornos de cerámica o calentadores de espacio de alta gama.

- Si su enfoque principal es la seguridad en un ambiente húmedo o corrosivo: Un elemento con vaina y aislamiento robusto, como los de las duchas eléctricas o los calentadores de agua, es esencial para proteger los componentes eléctricos y garantizar un funcionamiento seguro.

En última instancia, el elemento calefactor es un ejemplo perfecto de cómo convertir un principio físico fundamental en una tecnología moderna fiable e indispensable.

Tabla Resumen:

| Componente/Principio | Detalles Clave |

|---|---|

| Principio Fundamental | El calentamiento Joule convierte la energía eléctrica en calor a través de alta resistencia. |

| Materiales Comunes | Aleaciones de Nicrom, cerámicas, carburo de silicio para uso a altas temperaturas. |

| Componentes Clave | Material calefactor, aislamiento (ej., óxido de magnesio), vaina protectora, terminales. |

| Compensaciones de Diseño | Eficiencia vs. pérdida de calor, costo vs. longevidad, velocidad vs. uniformidad. |

| Aplicaciones | Calor rápido (tostadoras), calor uniforme (hornos de cerámica), uso seguro en ambientes húmedos (calentadores de agua). |

¿Necesita una solución de calefacción personalizada para su laboratorio? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica