En esencia, un horno de cocción de porcelana es un horno especializado de alta temperatura utilizado en laboratorios dentales. Su función principal es aplicar calor controlado con precisión a los materiales cerámicos dentales, transformándolos de un estado frágil y similar al polvo a una restauración final dura, densa y estéticamente agradable, como una corona, carilla o puente.

Un horno de porcelana no es meramente un dispositivo de calentamiento; es un instrumento de precisión diseñado para controlar la transformación química y física de las partículas cerámicas. Las fusiona en una estructura sólida y no porosa con una resistencia, color y longevidad predecibles.

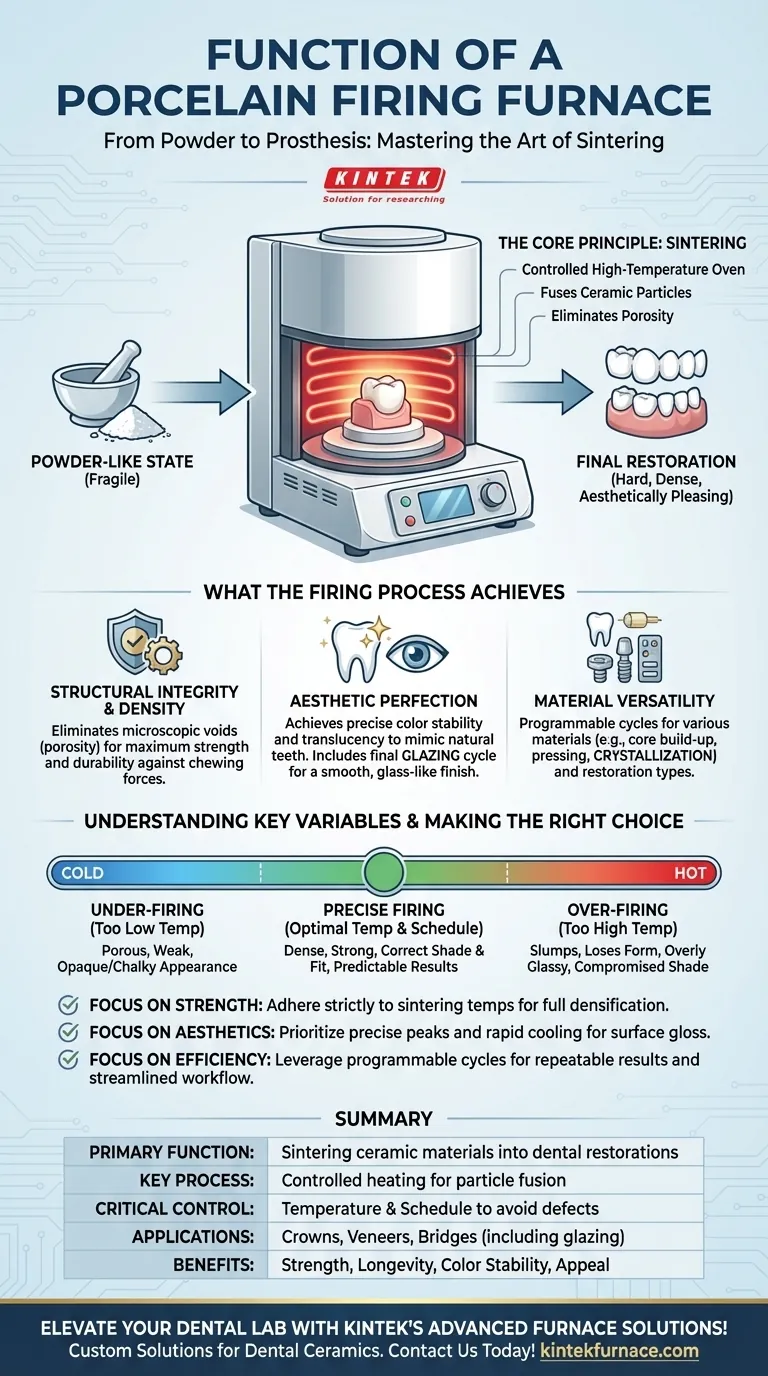

El Principio Fundamental: Del Polvo a la Prótesis

El propósito fundamental del horno es ejecutar un proceso llamado sinterización. Esto implica calentar un material cerámico compactado a una alta temperatura —pero por debajo de su punto de fusión— para unir sus partículas.

La Cámara de Cocción

La unidad principal del horno es su cámara de cocción refractaria. Aquí es donde se colocan las restauraciones dentales sin terminar para su procesamiento.

Las restauraciones se colocan cuidadosamente sobre soportes de cerámica o metal, como pines, mallas o almohadillas de cocción, para asegurar que se mantengan firmes y que el calor circule uniformemente alrededor de ellas.

El Proceso de Sinterización

Una vez cerrada la cámara, el horno inicia un ciclo de cocción controlado. La temperatura se aumenta gradualmente hasta un nivel específico y luego se mantiene durante un período predeterminado.

Este ciclo térmico preciso permite que las partículas cerámicas se fusionen, eliminando huecos y vacíos. Esto logra una distribución adecuada del calor e impulsa los cambios químicos y físicos deseados en el material.

Funcionamiento Mecánico

Para asegurar un calentamiento uniforme, las bobinas calefactoras suelen estar dispuestas concéntricamente alrededor de la restauración dentro de la cámara.

Un mecanismo motorizado proporciona un sellado perfecto, ya sea elevando la plataforma de cocción hacia la cámara o bajando la carcasa superior sobre la plataforma, creando un ambiente térmico estable.

Lo que logra el Proceso de Cocción

El ambiente controlado creado por el horno es esencial para producir una restauración dental clínicamente aceptable. Los resultados impactan directamente tanto la función como la apariencia del producto final.

Integridad Estructural y Densidad

El objetivo principal de la cocción es dar resistencia a la cerámica. El proceso elimina la porosidad, o microvacíos, que son puntos débiles en el material.

Al crear una estructura densa y endurecida, el horno asegura que la restauración final tenga la durabilidad y longevidad necesarias para soportar las fuerzas de la masticación.

Perfección Estética

La cocción adecuada es fundamental para lograr la estabilidad del color y la translucidez deseada de la porcelana, permitiéndole imitar un diente natural.

Muchas restauraciones se someten a un ciclo final de glaseado. Esto implica una cocción rápida a alta temperatura que crea una superficie lisa, similar al vidrio, añadiendo un pulido estético final y haciendo que la restauración sea más resistente a las manchas.

Versatilidad del Material

Los hornos modernos son altamente adaptables. Vienen con ciclos de cocción programables y perfiles preestablecidos adaptados a las necesidades específicas de diferentes materiales y tipos de restauración.

Los técnicos pueden seleccionar programas específicos para tareas como la construcción de porcelana de núcleo, el prensado de materiales totalmente cerámicos, el glaseado de superficies o la cristalización requerida por ciertas cerámicas avanzadas.

Comprender las Variables Clave

El éxito de una restauración depende enteramente de la precisión del ciclo de cocción. Pequeñas desviaciones pueden conducir al fracaso total, por lo que una comprensión profunda de las variables es esencial.

El Papel Crítico de la Temperatura

El uso de una temperatura demasiado baja resultará en una cocción insuficiente. La restauración será porosa, débil y puede parecer opaca o calcárea.

Por el contrario, una temperatura demasiado alta provoca una sobrecocción. Esto puede hacer que la porcelana se hunda, pierda su forma anatómica y parezca excesivamente vidriosa o translúcida, comprometiendo a menudo el tono y el ajuste.

La Importancia de los Programas de Cocción

Diferentes materiales cerámicos tienen composiciones químicas únicas que exigen velocidades de calentamiento, tiempos de mantenimiento y períodos de enfriamiento específicos.

Utilizar el programa incorrecto —por ejemplo, un ciclo de glaseado para una etapa de sinterización— no logrará las propiedades del material requeridas y arruinará la restauración. El estricto cumplimiento de las especificaciones del fabricante no es opcional.

Tomando la Decisión Correcta para su Objetivo

Aplicar este conocimiento requiere hacer coincidir la capacidad del horno con el resultado específico que necesita lograr para cada restauración.

- Si su enfoque principal es la resistencia y la densidad (por ejemplo, un núcleo de circonio): Adhiérase estrictamente a la temperatura de sinterización y a los tiempos de mantenimiento especificados por el fabricante del material para asegurar una densificación completa.

- Si su enfoque principal es la estética (por ejemplo, el estratificado final o el glaseado): Priorice los picos de temperatura precisos y los ciclos de enfriamiento rápidos para lograr un brillo superficial sin alterar la estructura o el color subyacentes.

- Si su enfoque principal es la eficiencia (por ejemplo, un laboratorio de alto volumen): Aproveche los ciclos programables preestablecidos del horno para garantizar resultados repetibles, minimizar errores del usuario y agilizar el flujo de trabajo.

En última instancia, dominar el horno de porcelana se trata de controlar un proceso transformador para lograr resultados predecibles y de alta calidad en todo momento.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Función Principal | Sinterizar materiales cerámicos para transformar el polvo en restauraciones dentales duras y densas |

| Proceso Clave | Ciclos de calentamiento controlados para la fusión de partículas, eliminando la porosidad |

| Control de Temperatura | Gestión precisa para evitar cocción insuficiente (debilidad) o sobrecocción (deformación) |

| Aplicaciones | Coronas, carillas, puentes; incluye ciclos de glaseado y cristalización |

| Beneficios | Mayor resistencia, longevidad, estabilidad del color y atractivo estético |

¡Eleve la precisión y eficiencia de su laboratorio dental con las avanzadas soluciones de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de alta temperatura como sistemas de mufla, tubo, rotatorios, de vacío y atmósfera, y CVD/PECVD, adaptados para cerámicas dentales. Nuestra profunda personalización asegura que se satisfagan sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede transformar sus procesos de restauración y ofrecer resultados superiores!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas