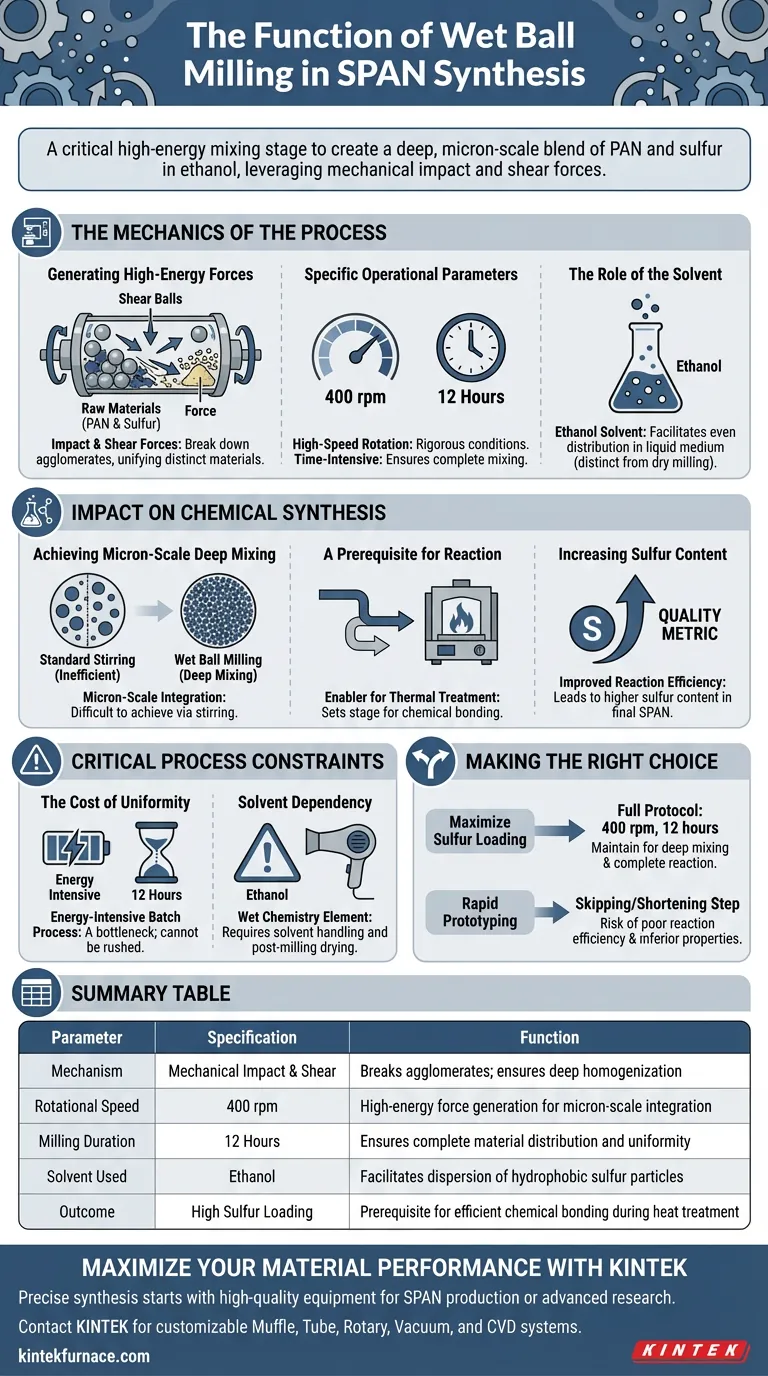

El molino de bolas húmedo funciona como una etapa crítica de mezcla de alta energía en la síntesis de poliacrilonitrilo sulfurado (SPAN), diseñado específicamente para crear una mezcla profunda a escala micrométrica de las materias primas. Al someter el poliacrilonitrilo (PAN) y el azufre a una rotación a alta velocidad dentro de un disolvente de etanol, el proceso aprovecha el impacto mecánico y las fuerzas de cizallamiento para garantizar que los componentes se mezclen íntimamente antes del procesamiento térmico.

El propósito principal de este paso es establecer la proximidad física necesaria entre los reactivos; sin esta homogeneización de alta energía, el tratamiento térmico posterior no puede lograr la reacción suficiente entre el azufre y las cadenas poliméricas requerida para un alto contenido de azufre.

La Mecánica del Proceso

Generación de Fuerzas de Alta Energía

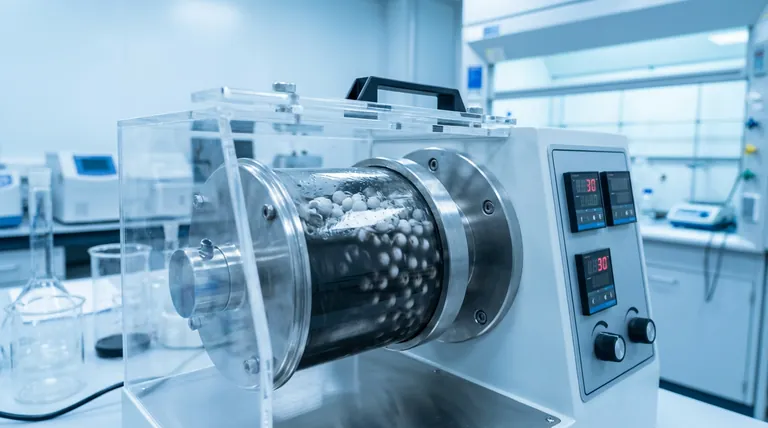

El mecanismo central del molino de bolas húmedo se basa en la interacción física entre las bolas de molienda y las materias primas.

A medida que el dispositivo gira, las bolas de molienda generan significativas fuerzas de impacto y cizallamiento. Estas fuerzas rompen físicamente los aglomerados y fuerzan los materiales distintos en una mezcla unificada.

Parámetros Operacionales Específicos

Para ser efectivo, este proceso requiere condiciones rigurosas en lugar de una agitación suave.

Los protocolos estándar a menudo utilizan rotación a alta velocidad, como 400 rpm. Además, el proceso requiere mucho tiempo, típicamente alrededor de 12 horas para asegurar que la mezcla esté completa.

El Papel del Disolvente

Este proceso es distinto de la molienda en seco porque se lleva a cabo dentro de un medio líquido.

Se utiliza etanol como disolvente para la mezcla de PAN y azufre. Este medio fluido facilita la distribución uniforme de las partículas sólidas durante la fase de molienda.

Impacto en la Síntesis Química

Logro de Mezcla Profunda a Escala Micrométrica

El objetivo final de las fuerzas mecánicas descritas anteriormente es la "mezcla profunda".

Esto va más allá de la simple mezcla; logra una integración a escala micrométrica del azufre y el PAN. Este nivel de homogeneidad es difícil de lograr mediante métodos de agitación estándar.

Un Prerrequisito para la Reacción

El molino de bolas húmedo no es simplemente un paso de conformación física; es un facilitador químico.

Actúa como un prerrequisito crítico para el tratamiento térmico posterior. Al asegurar que las materias primas estén profundamente mezcladas, prepara el escenario para el proceso de unión química que sigue.

Aumento del Contenido de Azufre

La eficiencia de la mezcla física dicta directamente la calidad del material final.

Debido a que el azufre y las cadenas poliméricas se ponen en contacto tan estrecho, la reacción es más completa. Esto conduce directamente a un aumento del contenido de azufre dentro del material SPAN final, que es la métrica principal de calidad para estos compuestos.

Restricciones Críticas del Proceso

El Costo de la Uniformidad

Si bien el molino de bolas húmedo garantiza una mejor mezcla, introduce restricciones específicas en cuanto a tiempo y energía.

El requisito de una duración de 12 horas a altas velocidades indica que este es un proceso por lotes intensivo en energía. Es un cuello de botella que no se puede apresurar fácilmente sin comprometer la estructura del material.

Dependencia del Disolvente

El uso de etanol introduce un elemento de química húmeda en la molienda.

Esto requiere un manejo adecuado del disolvente y probablemente necesite un paso de secado posterior a la molienda. Sin embargo, esta complejidad es el compromiso necesario para lograr la dispersión requerida del azufre hidrofóbico con el polímero.

Tomando la Decisión Correcta para su Objetivo

El uso del molino de bolas húmedo se determina por sus requisitos específicos de calidad del material frente a la velocidad del proceso.

- Si su principal objetivo es maximizar la carga de azufre: Debe mantener el protocolo completo de molienda de 12 horas y 400 rpm para asegurar la mezcla profunda requerida para una reacción completa.

- Si su principal objetivo es la creación rápida de prototipos: Tenga en cuenta que omitir o acortar este paso de mezcla a escala micrométrica probablemente resultará en una baja eficiencia de reacción y propiedades del material inferiores.

La preparación mecánica detallada es la base ineludible para la síntesis química de alto rendimiento en materiales SPAN.

Tabla Resumen:

| Parámetro | Especificación | Función |

|---|---|---|

| Mecanismo | Impacto Mecánico y Cizallamiento | Rompe aglomerados; asegura homogeneización profunda |

| Velocidad de Rotación | 400 rpm | Generación de fuerza de alta energía para integración a escala micrométrica |

| Duración de la Molienda | 12 Horas | Asegura la distribución completa del material y la uniformidad |

| Disolvente Utilizado | Etanol | Facilita la dispersión de partículas de azufre hidrofóbico |

| Resultado | Alta Carga de Azufre | Prerrequisito para la unión química eficiente durante el tratamiento térmico |

Maximice el Rendimiento de su Material con KINTEK

La síntesis precisa comienza con equipos de alta calidad. Ya sea que esté escalando la producción de SPAN o realizando investigaciones avanzadas en laboratorio, KINTEK proporciona las herramientas que necesita para tener éxito. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus requisitos únicos de procesamiento térmico.

No permita que la mezcla ineficiente o el calentamiento inconsistente limiten sus resultados. ¡Contacte a nuestros especialistas hoy mismo para encontrar la solución de horno perfecta para su flujo de trabajo de síntesis!

Guía Visual

Referencias

- Krishna Kumar Sarode, Vibha Kalra. Solid–liquid–solid mediated artificial SEI coated stable lithium and high-sulfur percentage SPAN for high performance Li–S batteries. DOI: 10.1039/d3ya00423f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

La gente también pregunta

- ¿Cómo se aborda el problema de la oxidación superficial y la descarburación en el tratamiento térmico convencional? Aprenda el método de la tolerancia de mecanizado

- ¿Por qué es necesario un horno de secado al vacío para la granulación de MPCF@VG@SiNDs/C? Garantizar la estabilidad del marco y prevenir la oxidación

- ¿Cuál es la función de un horno de resistencia industrial en la fusión de magnesio HPDC? Domina la precisión térmica

- ¿Por qué se utiliza el gas SF6 como inhibidor principal en AS-ALD sobre ZrO2? Domina la estrategia de pasivación basada en defectos

- ¿Cuáles son las ventajas y desventajas de la porcelana dental? Logre un equilibrio perfecto entre estética y durabilidad

- ¿Cuáles son las limitaciones del recubrimiento PVD? Superando los desafíos para una ingeniería de superficies óptima

- ¿Cuáles son las ventajas estructurales de los hornos especializados para el crecimiento de cristales de CZT? Lograr cristales únicos de alta pureza

- ¿Cuáles son las funciones de un sistema experimental de aumento programado de temperatura? Investigación maestra de preoxidación del carbón