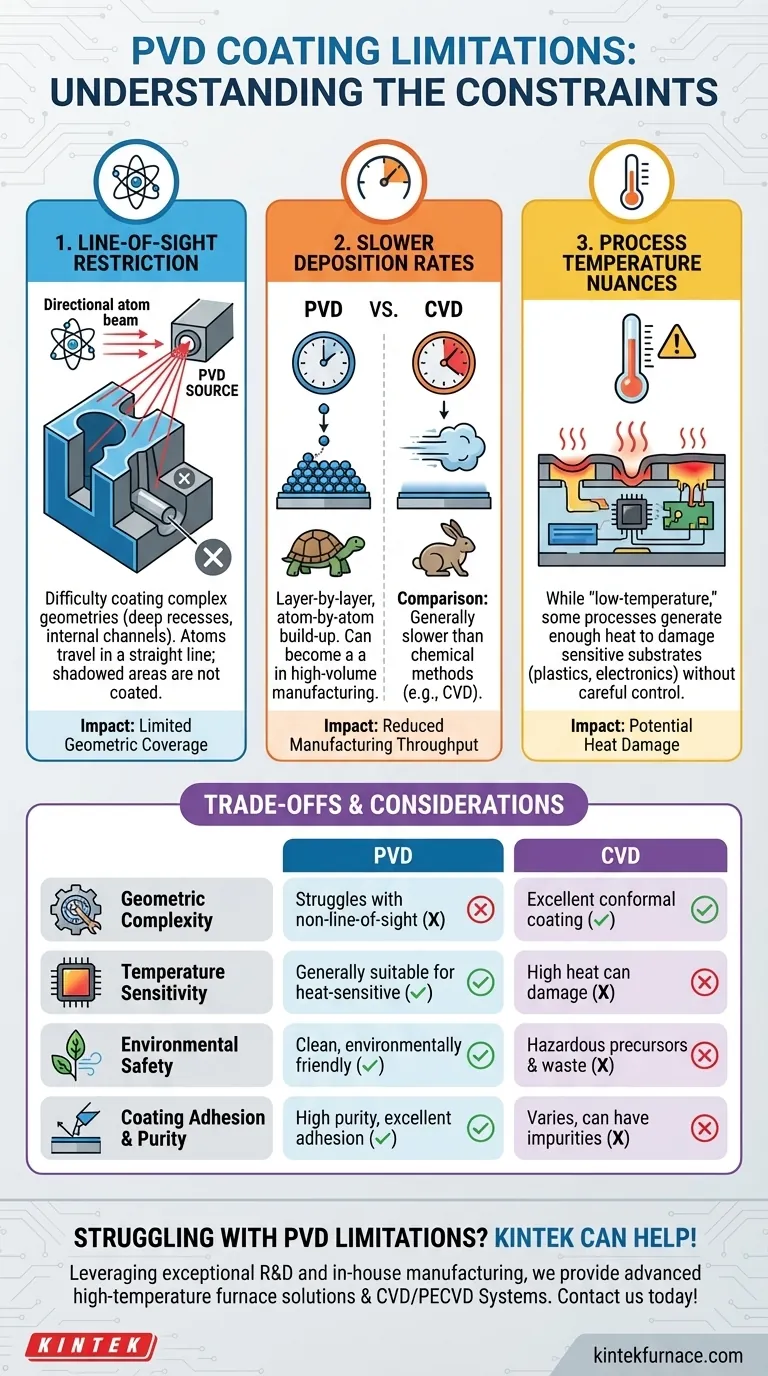

Si bien es un método de ingeniería de superficies potente y versátil, la deposición física de vapor (PVD) no es una solución universal. Sus principales limitaciones son su dependencia de una línea de visión directa entre la fuente de recubrimiento y la superficie objetivo, lo que dificulta recubrir geometrías complejas, y sus velocidades de deposición generalmente más lentas en comparación con otros métodos, lo que puede afectar el rendimiento de la fabricación. Además, aunque el PVD es un proceso a baja temperatura, algunos sustratos sensibles aún pueden verse afectados sin un control cuidadoso del proceso.

Las limitaciones centrales del PVD no son fallas en la tecnología, sino consecuencias inherentes de su mecanismo físico de línea de visión. Comprender esto le permite seleccionar PVD para aplicaciones donde su precisión es una fortaleza y evitarlo donde la complejidad geométrica o la velocidad son las principales preocupaciones.

Explicación de las limitaciones principales del PVD

Para aprovechar eficazmente el PVD, debe comprender el "por qué" detrás de sus restricciones. Estas limitaciones se derivan directamente de la física del proceso en sí.

La restricción de la "línea de visión"

El PVD funciona bombardeando un material sólido (el "objetivo") con iones, lo que provoca que los átomos sean expulsados y viajen en línea recta a través de un vacío para depositarse en el sustrato.

Esto significa que si una superficie no está en la trayectoria directa de estos átomos en movimiento, no se recubrirá. Esta es una restricción significativa para piezas con huecos profundos, canales internos o formas tridimensionales complejas.

Velocidades de deposición más lentas

El proceso PVD construye la capa de recubrimiento capa por capa, átomo por átomo. Esta deposición física es inherentemente más controlada pero también más lenta que los procesos químicos.

En comparación con una alternativa como la deposición química de vapor (CVD), la menor velocidad de deposición del PVD puede convertirse en un cuello de botella en la fabricación de gran volumen, lo que podría aumentar el tiempo de ciclo y el costo por pieza.

El matiz de la temperatura del proceso

El PVD es conocido acertadamente como un proceso de "baja temperatura", especialmente en comparación con el calor muy alto requerido para el CVD. Esto lo hace ideal para muchos materiales sensibles al calor.

Sin embargo, "baja temperatura" es relativo. Algunos procesos PVD aún pueden generar suficiente calor para dañar sustratos extremadamente sensibles, como ciertos plásticos o componentes electrónicos. Es esencial una gestión y control cuidadosos de los parámetros del proceso para mitigar este riesgo.

Comprender las compensaciones: PVD frente a alternativas

Ninguna tecnología de recubrimiento existe en el vacío. Elegir la correcta significa sopesar sus limitaciones frente a sus beneficios y compararla con otras opciones como la deposición química de vapor (CVD).

Complejidad geométrica y cobertura

El PVD tiene dificultades con las superficies que no son de línea de visión. En contraste, el CVD utiliza un gas precursor que puede fluir hacia y alrededor de características complejas, lo que resulta en un recubrimiento altamente uniforme (o "conformado") en todas las superficies expuestas, incluidas las internas.

Sensibilidad del sustrato y la temperatura

Esta es una gran compensación. Las temperaturas de funcionamiento más bajas del PVD lo hacen adecuado para una amplia gama de materiales, incluidos aceros endurecidos, aleaciones y algunos polímeros que se dañarían por el calor alto del CVD.

Impacto ambiental y de seguridad

El PVD es un proceso limpio y respetuoso con el medio ambiente que produce subproductos tóxicos mínimos. El CVD, por otro lado, a menudo implica precursores químicos volátiles y peligrosos y puede producir desechos tóxicos que requieren protocolos de seguridad y eliminación estrictos y costosos.

Adhesión y pureza del recubrimiento

Los recubrimientos PVD son conocidos por su alta pureza y excelente adhesión al sustrato. El proceso se realiza en alto vacío, lo que minimiza la inclusión de contaminantes y da como resultado un recubrimiento muy fuerte y denso.

Tomar la decisión correcta para su aplicación

Su decisión final debe estar impulsada por los requisitos más críticos de su proyecto. Utilice estas limitaciones como guía para seleccionar la herramienta adecuada para el trabajo.

- Si su enfoque principal es recubrir geometrías internas complejas: Considere alternativas como la deposición química de vapor (CVD), ya que la naturaleza de línea de visión del PVD es una barrera importante.

- Si su enfoque principal es la producción rápida y de gran volumen: Debe sopesar las tasas de deposición más lentas del PVD frente a la mayor complejidad operativa y las preocupaciones ambientales de los métodos más rápidos.

- Si su enfoque principal es recubrir materiales sensibles al calor: El PVD es generalmente la opción superior, pero asegúrese de que los parámetros del proceso estén estrictamente controlados para sustratos altamente sensibles.

- Si su enfoque principal es la seguridad ambiental y la pureza del recubrimiento: El PVD ofrece una ventaja distintiva con un mínimo de subproductos tóxicos y resultados de pureza excepcionalmente altos.

Comprender estas limitaciones fundamentales le permite aprovechar las fortalezas del PVD precisamente donde aportan el mayor valor.

Tabla de resumen:

| Limitación | Impacto clave |

|---|---|

| Restricción de línea de visión | Dificultad para recubrir geometrías complejas, como huecos profundos o canales internos |

| Tasas de deposición más lentas | Menor rendimiento de fabricación en comparación con métodos como CVD |

| Matices de la temperatura del proceso | Posible daño por calor a sustratos sensibles sin un control cuidadoso |

¿Tiene problemas con las limitaciones del recubrimiento PVD? ¡KINTEK puede ayudar! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ya sea que se trate de geometrías complejas, producción de gran volumen o materiales sensibles. ¡Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura