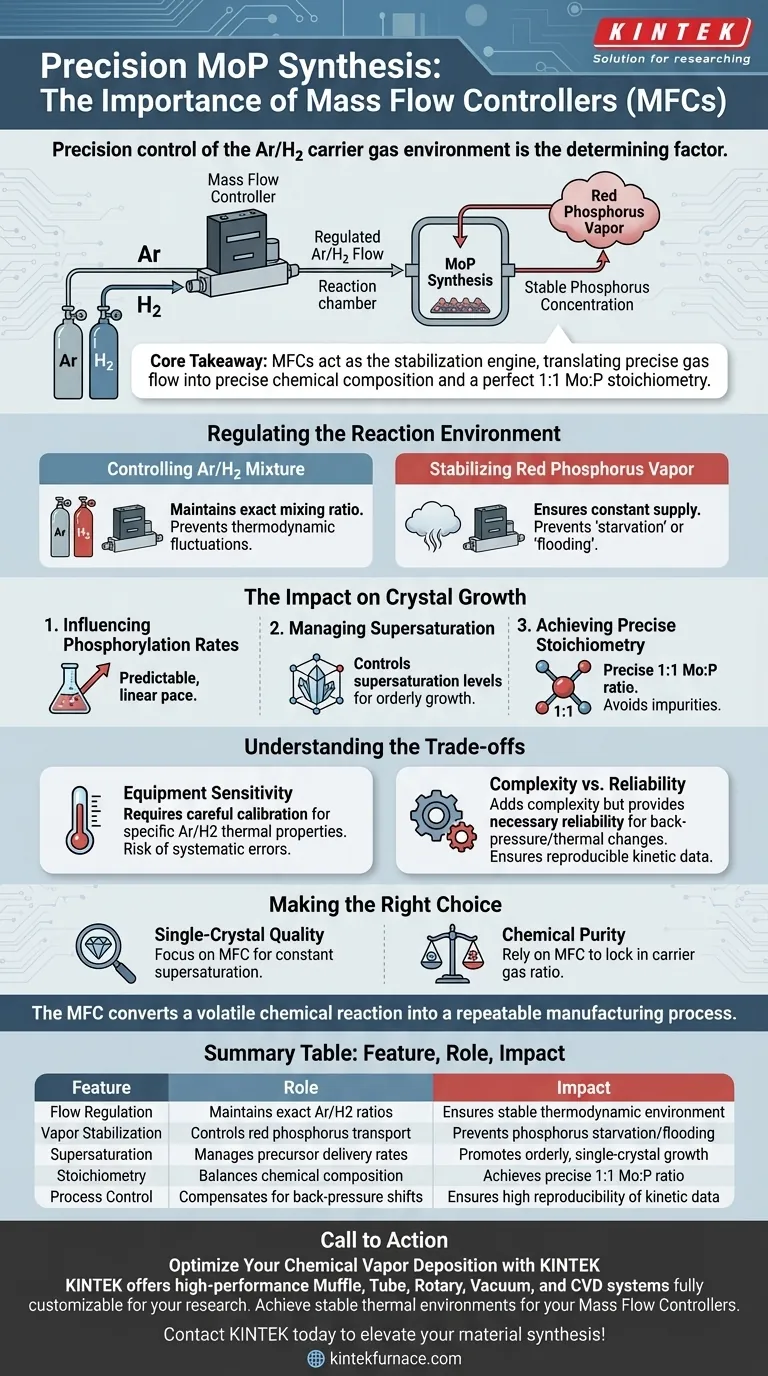

El control de precisión del entorno de gas portador es el factor determinante en la síntesis de fosfuro de molibdeno (MoP) de alta calidad.

La importancia principal de utilizar un controlador de flujo másico (MFC) en este proceso es regular estrictamente la velocidad de flujo y la proporción de la mezcla de gases Ar/H2. Al mantener un flujo de gas portador estable, el MFC asegura una concentración constante de vapor de fósforo rojo dentro de la cámara de reacción, que es el requisito fundamental para el crecimiento controlado de cristales.

Conclusión Clave El controlador de flujo másico actúa como el motor de estabilización de toda la síntesis, traduciendo el flujo de gas preciso en una composición química precisa. Elimina las fluctuaciones ambientales para garantizar que el material final alcance una estequiometría Mo:P perfecta de 1:1 y una estructura física consistente.

Regulación del Entorno de Reacción

Control de la Mezcla Ar/H2

La síntesis de MoP depende de un gas portador, típicamente una mezcla de Argón (Ar) e Hidrógeno (H2), para transportar los precursores.

Un MFC es esencial porque mantiene la proporción de mezcla exacta de estos gases durante la duración del experimento. Incluso las fluctuaciones menores en la proporción de los gases pueden alterar el entorno termodinámico, interrumpiendo la reacción.

Estabilización del Vapor de Fósforo Rojo

La mezcla Ar/H2 actúa como vehículo para transportar el vapor de fósforo rojo al sitio de reacción.

Si el flujo de gas portador varía, la concentración de vapor de fósforo que llega al sustrato se vuelve inconsistente. El MFC asegura un suministro constante de fósforo, evitando la "inanición" o "inundación" de la zona de reacción.

El Impacto en el Crecimiento de Cristales

Influencia en las Tasas de Fosforilación

La velocidad a la que el molibdeno se convierte en fosfuro de molibdeno se define como la tasa de fosforilación.

Esta tasa está directamente dictada por la estabilidad del entorno gaseoso proporcionado por el MFC. Un flujo constante asegura que la reacción química proceda a un ritmo predecible y lineal en lugar de ráfagas incontroladas.

Gestión de la Sobresaturación

El crecimiento de cristales requiere un estado específico conocido como sobresaturación, donde la presión de vapor excede el límite de equilibrio.

El MFC controla los niveles de sobresaturación regulando la cantidad de precursor que se entrega en cualquier momento. Este control permite que el cristal crezca de manera ordenada, en lugar de precipitarse aleatoriamente.

Logro de una Estequiometría Precisa

El objetivo final de la síntesis de MoP es a menudo crear muestras monocristalinas con una composición química específica.

El MFC es vital para producir muestras con una relación Mo:P precisa de aproximadamente 1:1. Sin la estricta regulación del gas portador, la estequiometría a menudo se desvía, lo que resulta en impurezas o muestras químicamente desiguales.

Comprensión de las Compensaciones

Sensibilidad del Equipo

Si bien los MFC ofrecen una precisión superior, son sensibles a la calibración y la contaminación.

Si el MFC no está calibrado para las propiedades térmicas específicas de la mezcla Ar/H2, las lecturas de flujo pueden ser inexactas. Esto puede provocar errores sistemáticos en la estequiometría resultante, incluso si la lectura parece estable.

Complejidad vs. Fiabilidad

El uso de un MFC añade complejidad a la configuración en comparación con los rotámetros simples, pero proporciona la fiabilidad necesaria.

El control manual del flujo no puede reaccionar a los cambios de contrapresión o a los cambios térmicos de la manera en que lo hace un MFC. Omitir el MFC compromete la reproducibilidad de los datos cinéticos, lo que hace imposible distinguir entre el error experimental y los fenómenos físicos reales.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su síntesis de MoP, alinee el uso de su equipo con sus objetivos específicos:

- Si su enfoque principal es la Calidad Monocristalina: Priorice la capacidad del MFC para mantener una sobresaturación constante, ya que esto dicta la consistencia morfológica de la muestra final.

- Si su enfoque principal es la Pureza Química: Confíe en el MFC para fijar la proporción del gas portador, asegurando que la estequiometría 1:1 no se vea comprometida por fluctuaciones en las concentraciones de vapor de fósforo.

El MFC no es solo un regulador de flujo; es la herramienta crítica que convierte una reacción química volátil en un proceso de fabricación repetible.

Tabla Resumen:

| Característica | Rol en la Síntesis de MoP | Impacto en la Calidad del Material |

|---|---|---|

| Regulación de Flujo | Mantiene proporciones exactas de mezcla Ar/H2 | Asegura un entorno termodinámico estable |

| Estabilización de Vapor | Controla el transporte de fósforo rojo | Evita la inanición o inundación de fósforo |

| Sobresaturación | Gestiona las tasas de entrega de precursores | Promueve el crecimiento ordenado de monocristales |

| Estequiometría | Equilibra la composición química | Logra una relación atómica Mo:P precisa de 1:1 |

| Control de Proceso | Compensa los cambios de contrapresión | Asegura una alta reproducibilidad de los datos cinéticos |

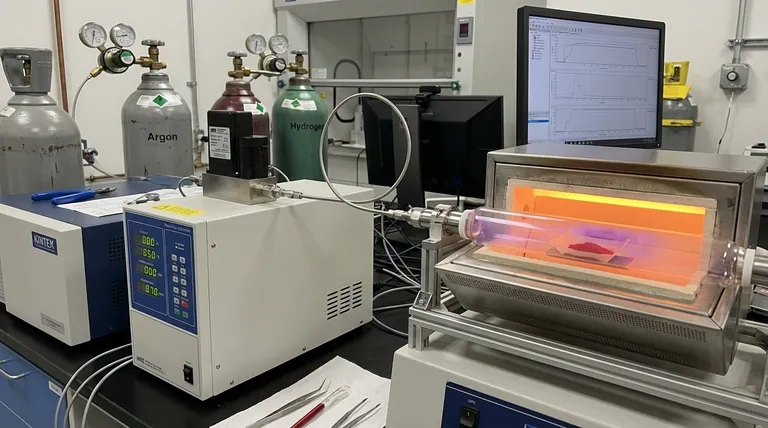

Optimice su Deposición Química de Vapor con KINTEK

La precisión en la síntesis de MoP comienza con sistemas de alta temperatura y control de gas fiables. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción.

Ya sea que su objetivo sea la calidad monocristalina perfecta o la estequiometría química 1:1, nuestros hornos de laboratorio avanzados proporcionan el entorno térmico estable que sus controladores de flujo másico necesitan para tener éxito. Póngase en contacto con KINTEK hoy mismo para discutir sus requisitos de horno personalizados y lleve su síntesis de materiales al siguiente nivel.

Guía Visual

Referencias

- Seo Hyun Kim, Hyeuk Jin Han. Facet‐Controlled Growth of Molybdenum Phosphide Single Crystals for Efficient Hydrogen Peroxide Synthesis. DOI: 10.1002/adma.202500250

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de sinterización por plasma SPS

- Horno de mufla de laboratorio con elevación inferior

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Qué factores se deben considerar al seleccionar un horno de laboratorio? Asegure un rendimiento y una seguridad óptimos

- ¿Cuáles son las aplicaciones típicas de una bomba de vacío de agua circulante? Esencial para la eficiencia y el ahorro de costos en el laboratorio

- ¿Qué funciones críticas desempeñan los moldes de grafito de alta pureza? El motor del SPS para cerámicas de alta entropía

- ¿Por qué es fundamental una balanza electrónica de alta precisión en la formulación de aglutinantes geopoliméricos? Precisión para el Éxito

- ¿Cuál es el propósito de usar un crisol de corindón y polvo de grafito? Optimice el recocido de su aleación de alta entropía

- ¿Cuál es el propósito principal de usar una ampolla de vacío de cuarzo de alta pureza? Desbloquee el crecimiento de cristales de WSe2 de alta calidad

- ¿Cuál es la necesidad técnica de usar un bote de vidrio en un horno de pirólisis? Precisión en la descomposición térmica

- ¿Cómo se utiliza la lana de cuarzo en el montaje de tubos de reacción? Optimización del Crecimiento de Cristales y Separación de Fundentes