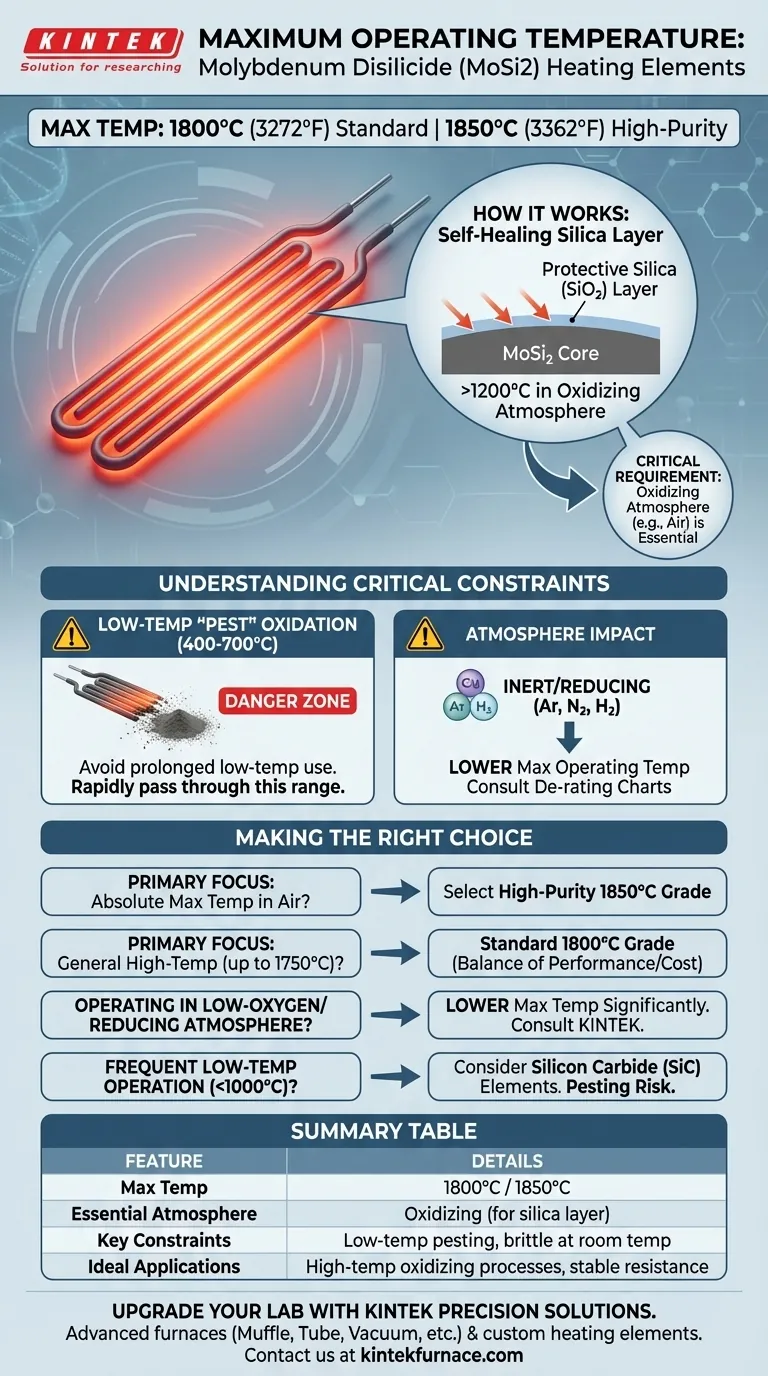

La temperatura máxima de funcionamiento para los elementos calefactores de disiliciuro de molibdeno (MoSi2) es típicamente de 1800 °C (3272 °F). Ciertos grados de alta pureza pueden extender este límite a una temperatura del elemento de 1850 °C (3362 °F), situándolos entre los elementos calefactores eléctricos metálicos con mayor clasificación disponibles para uso industrial y de laboratorio.

Aunque los elementos de MoSi2 presumen de una temperatura máxima excepcional, su rendimiento no es absoluto. Esta capacidad depende fundamentalmente de operar en una atmósfera oxidante, y comprender esta dependencia es fundamental para prevenir fallos prematuros.

Cómo logra el MoSi2 temperaturas extremas

La capacidad del MoSi2 para funcionar de manera confiable a un calor tan alto no se debe al punto de fusión bruto de sus componentes, sino a una notable propiedad de autocicatrización que se desarrolla durante el funcionamiento.

La capa protectora de sílice (SiO2)

Cuando se calienta por encima de aproximadamente 1200 °C en presencia de oxígeno, la superficie del elemento de MoSi2 forma una capa delgada y no porosa de vidrio de cuarzo (sílice o SiO2).

Esta capa de sílice actúa como una barrera protectora, evitando una mayor oxidación del material del elemento subyacente. Es de "autocicatrización", lo que significa que cualquier grieta o descamación que ocurra a altas temperaturas se repara rápidamente a medida que se forma nueva sílice.

Por qué una atmósfera oxidante es esencial

La formación y el mantenimiento de esta capa protectora de sílice requieren un entorno rico en oxígeno. Este es el factor más importante para lograr la temperatura y la vida útil máximas.

Sin suficiente oxígeno, la capa de sílice no puede formarse ni repararse. Esto conduce a una degradación acelerada del elemento, especialmente en atmósferas reductoras como el hidrógeno o el amoníaco craqueado.

Sin envejecimiento operativo

Un beneficio clave de esta capa de sílice estable y autorregulada es que los elementos de MoSi2 no "envejecen" en el sentido tradicional. A diferencia de muchos otros tipos de elementos, su resistencia eléctrica permanece estable durante largos períodos, lo que significa que la salida de potencia del horno no se degrada con el uso.

Comprensión de las restricciones operativas críticas

Lograr los 1800 °C anunciados solo es posible si se respetan las propiedades químicas y físicas específicas del material. Ignorar estas limitaciones es la causa más común de fallo del elemento.

Oxidación por "plagas" a baja temperatura

Aunque son excepcionales a altas temperaturas, los elementos de MoSi2 son exclusivamente vulnerables a bajas temperaturas, específicamente entre 400 °C y 700 °C (750 °F - 1300 °F).

En este rango, puede ocurrir una forma destructiva de oxidación conocida como "pesting" (enfermedad de la peste), donde el material se desintegra rápidamente en polvo. Por esta razón, los hornos que utilizan MoSi2 deben diseñarse para pasar por esta zona de temperatura lo más rápido posible. El rango operativo práctico comienza alrededor de 1200 °C.

El impacto de la atmósfera del horno

Operar en una atmósfera inerte con bajo contenido de oxígeno (como argón o nitrógeno) o reductora requiere una reducción significativa de la temperatura máxima de funcionamiento.

La falta de oxígeno impide la formación de la capa protectora de sílice. Esto le obliga a operar a una temperatura más baja para ralentizar la tasa de degradación del elemento. Consulte siempre los datos del fabricante para conocer los factores de reducción basados en la atmósfera específica de su horno.

Fragilidad a temperatura ambiente

Los elementos de MoSi2 son similares a la cerámica y muy frágiles a temperatura ambiente. Deben manipularse con extremo cuidado durante la instalación y el mantenimiento para evitar fracturas. Solo ganan ductilidad cuando se calientan a altas temperaturas.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación, especialmente su atmósfera, son más importantes que la temperatura teórica máxima de un elemento.

- Si su enfoque principal es alcanzar la temperatura máxima absoluta en el aire: Seleccione un grado de alta pureza de 1850 °C y asegúrese de que el aislamiento y el proceso de su horno puedan soportar este calor.

- Si su enfoque principal es el procesamiento general a alta temperatura (hasta 1750 °C): Un grado estándar de 1800 °C proporciona un excelente equilibrio entre rendimiento extremo y rentabilidad.

- Si opera en una atmósfera reductora o con bajo contenido de oxígeno: Debe reducir significativamente la temperatura máxima de funcionamiento y solo debe considerar el MoSi2 después de consultar las tablas de reducción del fabricante para su entorno específico.

- Si su proceso requiere un funcionamiento frecuente o prolongado por debajo de 1000 °C: Tenga en cuenta los riesgos de "pesting" y considere los elementos de Carburo de Silicio (SiC), que son más adecuados para aplicaciones a temperaturas más bajas.

En última instancia, elegir el elemento calefactor correcto requiere hacer coincidir las propiedades del material con la realidad completa de su entorno operativo.

Tabla de resumen:

| Característica | Detalles |

|---|---|

| Temperatura máxima de funcionamiento | 1800 °C (3272 °F) estándar, 1850 °C (3362 °F) para grados de alta pureza |

| Atmósfera esencial | Oxidante (ej. aire) para la formación de la capa protectora de sílice |

| Limitaciones clave | Evitar el "pesting" a baja temperatura (400-700 °C), frágil a temperatura ambiente |

| Aplicaciones ideales | Procesos a alta temperatura en entornos oxidantes, resistencia estable a lo largo del tiempo |

¡Mejore su laboratorio con soluciones de alta temperatura de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos avanzados como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfagan sus necesidades experimentales únicas, incluida la selección óptima de elementos calefactores para máxima eficiencia y longevidad. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su investigación y procesos industriales!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima