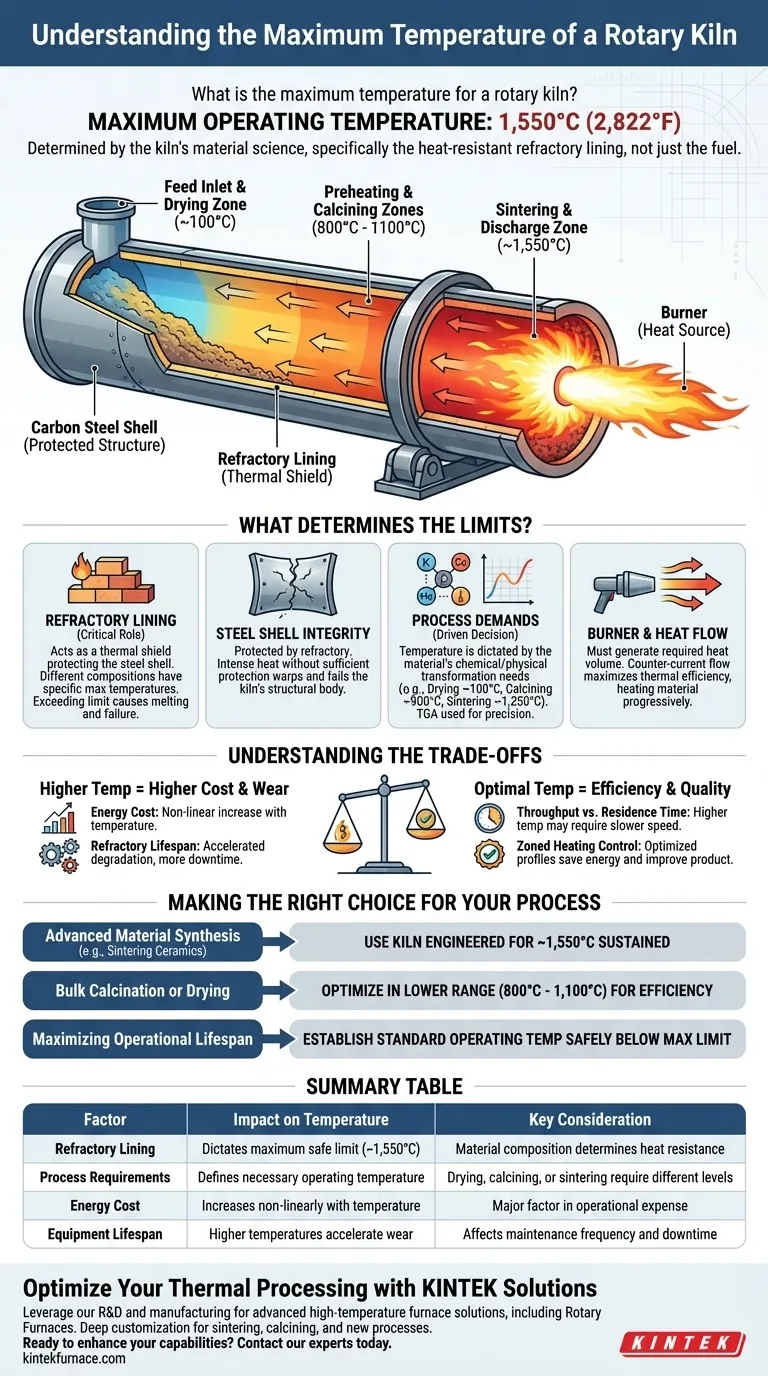

La temperatura máxima de funcionamiento para un horno rotatorio industrial de alto rendimiento y calentamiento directo es típicamente de 1.550°C (2.822°F). Este límite superior no está determinado por el combustible o el quemador, sino por la ciencia de los materiales de la construcción del horno, específicamente el revestimiento refractario resistente al calor que protege su carcasa de acero estructural de una falla catastrófica.

La clave es que la temperatura máxima de un horno es una restricción de diseño fundamental dictada por sus materiales refractarios. Si bien un horno puede estar clasificado para 1.550°C, la temperatura de funcionamiento óptima es casi siempre más baja, definida en cambio por los requisitos térmicos específicos del proceso y la compensación económica entre el calor y el costo operativo.

¿Qué determina la temperatura máxima de un horno?

La temperatura máxima teórica es un límite de ingeniería. La temperatura práctica de funcionamiento es una decisión impulsada por el proceso. Varios factores centrales trabajan juntos para definir estos límites.

El papel crítico del revestimiento refractario

El interior del horno está revestido con ladrillos o material refractario moldeable. Este revestimiento es el factor más importante que determina la clasificación de temperatura del horno. Actúa como un escudo térmico, protegiendo la carcasa exterior de acero.

Las diferentes composiciones refractarias (por ejemplo, alta alúmina, magnesia-cromo) tienen diferentes temperaturas máximas de servicio. Empujar un horno más allá del límite de temperatura de su refractario específico hará que el revestimiento se derrita o se desmorone, lo que provocará daños inmediatos y graves.

La integridad de la carcasa de acero

El revestimiento refractario protege la carcasa de acero al carbono que forma el cuerpo del horno. Si el refractario falla o es insuficiente, el calor intenso hará que la carcasa de acero se deforme, pierda su integridad estructural y, en última instancia, falle. Todo el sistema está diseñado para mantener esta carcasa a una temperatura segura.

Las demandas del proceso

El proceso en sí dicta la temperatura necesaria. Solo se utiliza el calor requerido para la transformación química o física del material en el interior.

Por ejemplo, el secado de agua libre solo requiere temperaturas alrededor de 100°C. La calcinación de piedra caliza para producir cal requiere alrededor de 900°C. La sinterización de ciertas cerámicas avanzadas puede empujar el horno más cerca de su límite de 1.550°C. Se utilizan técnicas como el Análisis Termogravimétrico (TGA) para identificar con precisión las temperaturas a las que ocurren estas reacciones.

El quemador y el flujo de calor

El quemador, ubicado en el extremo de descarga, debe ser capaz de generar el volumen de calor requerido. Para una máxima eficiencia térmica, la mayoría de los hornos utilizan un flujo a contracorriente, donde los gases calientes del quemador viajan por el horno contra el flujo del material que se mueve por la pendiente. Esto asegura que el material se caliente progresivamente a medida que avanza hacia la zona más caliente.

Comprendiendo las compensaciones

Operar un horno es un equilibrio constante entre rendimiento, costo y longevidad. Funcionar a la temperatura máxima absoluta rara vez es la estrategia más efectiva.

Costo de energía vs. temperatura

Alcanzar y mantener temperaturas más altas requiere un aumento no lineal en el consumo de energía. El costo de combustible para operar un horno a 1.500°C es dramáticamente más alto que operarlo a 1.000°C. Este es a menudo el principal factor limitante desde una perspectiva empresarial.

Vida útil y mantenimiento del refractario

Operar consistentemente cerca de la temperatura máxima nominal acelera significativamente el desgaste y la degradación del revestimiento refractario. Esto conduce a tiempos de inactividad más frecuentes y costosos para inspección y revestimiento, lo que afecta directamente la capacidad de producción.

Rendimiento vs. tiempo de residencia

Para asegurar que el material dentro del horno se caliente uniformemente a una temperatura objetivo, debe permanecer en el horno durante una duración específica, conocida como tiempo de residencia. Buscar una temperatura más alta puede requerir reducir la velocidad de alimentación del material o la velocidad de rotación del horno para lograr el resultado deseado, lo que podría disminuir el rendimiento general.

Control de calentamiento por zonas

Los hornos modernos no son recipientes de una sola temperatura. Se dividen en zonas distintas —típicamente secado, precalentamiento, calcinación y enfriamiento— cada una con ajustes de temperatura controlables por separado. Esto permite un perfil de temperatura optimizado que aplica calor de manera eficiente solo donde y cuando es necesario, ahorrando energía y mejorando la calidad del producto.

Tomando la decisión correcta para su proceso

Su temperatura objetivo debe estar dictada por su objetivo final, no por la clasificación técnica máxima del horno.

- Si su enfoque principal es la síntesis de materiales avanzados (por ejemplo, sinterización de cerámicas técnicas): Debe usar un horno diseñado específicamente con refractarios premium clasificados para una operación sostenida cerca del límite de 1.550°C.

- Si su enfoque principal es la calcinación o el secado a granel: Operar en un rango de temperatura optimizado más bajo (por ejemplo, 800°C - 1.100°C) brindará la transformación requerida al tiempo que reducirá drásticamente los costos de energía y el desgaste mecánico.

- Si su enfoque principal es maximizar la vida útil operativa: Establezca una temperatura de funcionamiento estándar de forma segura por debajo del máximo absoluto del horno para reducir el estrés térmico en el revestimiento refractario y los componentes mecánicos como los anillos de rodadura y las ruedas de apoyo.

En última instancia, la temperatura de funcionamiento correcta es aquella que logra de manera más eficiente y económica su objetivo de proceso específico.

Tabla resumen:

| Factor | Impacto en la temperatura | Consideración clave |

|---|---|---|

| Revestimiento refractario | Dicta el límite máximo seguro (por ejemplo, ~1.550°C) | La composición del material determina la resistencia al calor |

| Requisitos del proceso | Define la temperatura de funcionamiento necesaria | El secado, la calcinación o la sinterización requieren diferentes niveles de calor |

| Costo de energía | Aumenta de forma no lineal con la temperatura | Factor importante en el gasto operativo |

| Vida útil del equipo | Las temperaturas más altas aceleran el desgaste de los revestimientos y la carcasa | Afecta la frecuencia de mantenimiento y el tiempo de inactividad |

Optimice su procesamiento térmico con las soluciones KINTEK

Elegir la temperatura de funcionamiento adecuada es fundamental para la eficiencia de su proceso, la calidad del producto y sus resultados. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios, adaptados a sus necesidades específicas.

Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos térmicos únicos, ya sea que esté sinterizando cerámicas avanzadas, calcinando materiales o desarrollando nuevos procesos.

¿Listo para mejorar las capacidades de su laboratorio o línea de producción? Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de calefacción confiables y eficientes pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme