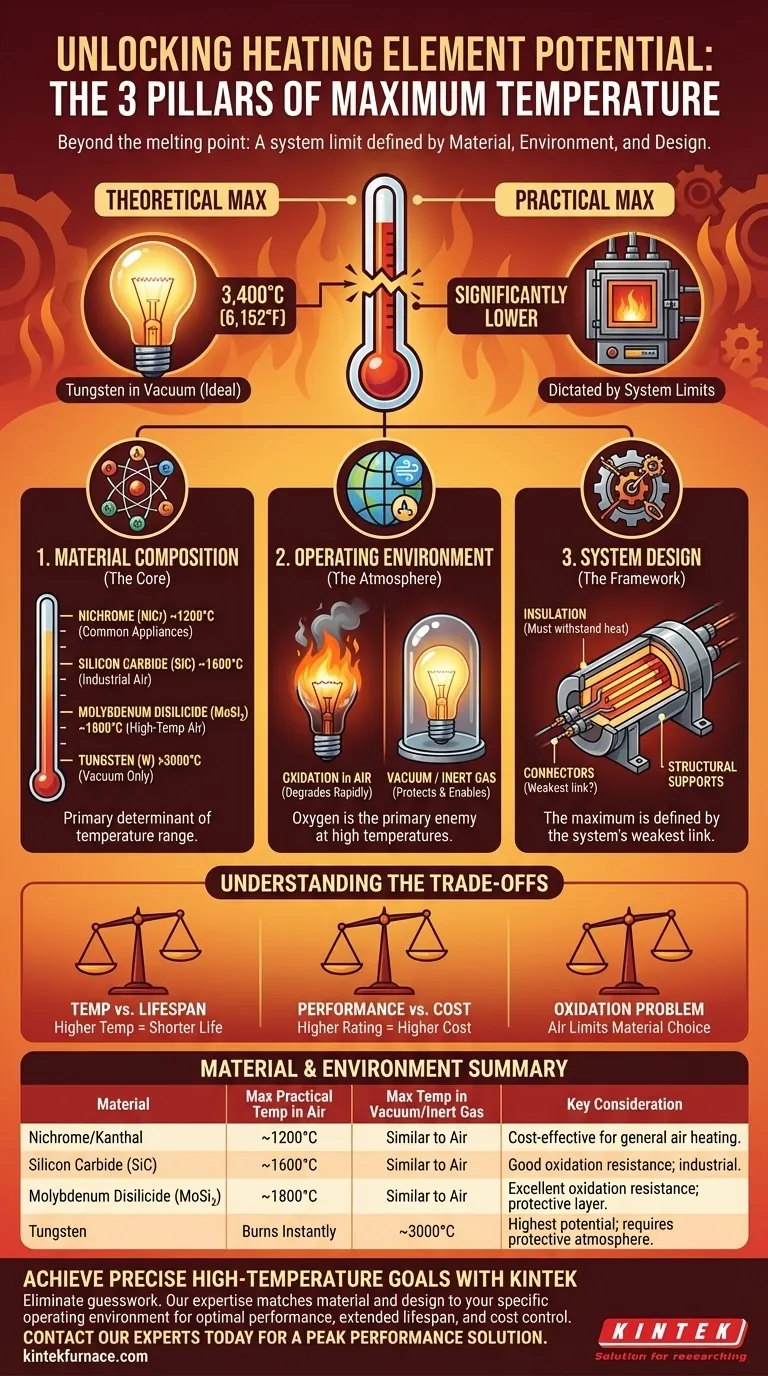

En teoría, la temperatura máxima de un elemento calefactor está limitada por el punto de fusión de su material central. En condiciones ideales, un elemento calefactor de tungsteno puede alcanzar unos asombrosos 3.400°C (6.152°F) en vacío. Sin embargo, en la práctica, la temperatura máxima real es mucho menor y está dictada por una combinación del material utilizado, el diseño del elemento y su entorno operativo.

La temperatura máxima efectiva de un elemento calefactor no es un número único. Es un límite del sistema determinado por la interacción entre las propiedades del material, los efectos corrosivos de la atmósfera de funcionamiento y la tolerancia al calor de todo el conjunto.

Los tres pilares de la limitación de temperatura

Comprender el verdadero límite de temperatura requiere mirar más allá del punto de fusión de un solo material. Tres factores trabajan juntos para definir el techo práctico para cualquier elemento calefactor.

1. Composición del material (El núcleo)

El material en el corazón del elemento es el principal determinante de su rango de temperatura potencial. Se eligen diferentes materiales para rangos de temperatura específicos.

Aleaciones comunes como el Nicrom (níquel-cromo) se utilizan en electrodomésticos y pueden funcionar de forma fiable hasta aproximadamente 1200°C (2192°F).

Para aplicaciones industriales de mayor temperatura, son necesarios materiales más exóticos. El Disiliciuro de Molibdeno (MoSi₂) y el Carburo de Silicio (SiC) son cerámicas que pueden operar en aire a temperaturas cercanas a los 1800°C (3272°F).

En el extremo más alto se encuentra el Tungsteno, que cuenta con un punto de fusión de 3422°C. Esto le permite alcanzar las temperaturas más altas, pero como veremos, solo bajo condiciones muy específicas.

2. Entorno operativo (La atmósfera)

La atmósfera que rodea al elemento es a menudo el factor limitante más significativo. El principal enemigo a altas temperaturas es el oxígeno.

La oxidación es una reacción química que degrada o destruye el elemento calefactor, de forma muy parecida a como el óxido corroe el hierro. Este proceso se acelera drásticamente a medida que aumenta la temperatura.

Por esta razón, un elemento de Tungsteno, que puede alcanzar más de 3000°C, se quemaría casi instantáneamente en aire abierto. Para alcanzar su potencial, debe operarse en vacío o en una atmósfera de gas inerte (como argón) para protegerlo del oxígeno.

Materiales como el MoSi₂ y el SiC son valiosos porque forman una capa protectora vítrea de dióxido de silicio en su superficie, lo que inhibe una mayor oxidación y permite su uso a altas temperaturas en el aire.

3. Diseño del sistema (El marco)

Un elemento calefactor es más que solo su núcleo conductor. Es un conjunto que incluye materiales aislantes, soportes estructurales y conectores eléctricos.

La temperatura máxima de funcionamiento de todo el sistema se define por su eslabón más débil.

Si la cerámica aislante no puede soportar el calor, o si los conectores de plomo se funden u oxidan, el núcleo del elemento no puede funcionar a su máximo potencial material. El diseño general debe estar diseñado para tolerar la temperatura de funcionamiento prevista.

Comprendiendo las compensaciones

La selección de un elemento calefactor implica equilibrar prioridades contrapuestas. La temperatura más alta no siempre es la mejor opción.

Temperatura vs. Vida útil

Operar cualquier elemento calefactor cerca de su temperatura máxima nominal acortará drásticamente su vida útil. La degradación del material, incluso en entornos protegidos, es inevitable.

Para una mayor fiabilidad y longevidad, los ingenieros suelen seleccionar un elemento con una clasificación de temperatura máxima significativamente superior a la temperatura de funcionamiento prevista.

Rendimiento vs. Costo

Existe una correlación directa y pronunciada entre la clasificación de temperatura y el costo. El nicrom es relativamente económico, mientras que los materiales de alto rendimiento como el disiliciuro de molibdeno y el tungsteno son órdenes de magnitud más costosos.

El costo de crear una atmósfera controlada (vacío o gas inerte) para materiales como el tungsteno añade otra capa de gasto y complejidad al sistema.

El problema de la oxidación

Para la mayoría de las aplicaciones que operan en aire, la elección del material se limita a aquellos con resistencia inherente a la oxidación, como el Nicrom, Kanthal (FeCrAl) o elementos cerámicos. Esta es la mayor compensación para lograr altas temperaturas sin la complejidad de una atmósfera controlada.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación determinarán el mejor camino a seguir.

- Si su enfoque principal es el calentamiento general hasta 1200°C (por ejemplo, hornos, estufas, secadores): Las aleaciones estándar como Nicrom o Kanthal ofrecen el mejor equilibrio entre costo, vida útil y rendimiento en el aire.

- Si su enfoque principal son los procesos industriales de alta temperatura en el aire (1200°C a 1800°C): Los elementos cerámicos como el disiliciuro de molibdeno (MoSi₂) o el carburo de silicio (SiC) son la elección necesaria.

- Si su enfoque principal es alcanzar la temperatura máxima absoluta en un laboratorio o en un horno de vacío especializado: El tungsteno es el campeón indiscutible, pero exige un ambiente no oxidante.

En última instancia, elegir el elemento calefactor adecuado consiste en hacer coincidir el material y el diseño del sistema con las realidades específicas de su entorno operativo.

Tabla resumen:

| Material | Temperatura Máxima Práctica en Aire (°C) | Temperatura Máxima en Vacío/Gas Inerte (°C) | Consideración Clave |

|---|---|---|---|

| Nicrom/Kanthal | Hasta ~1200°C | Similar al aire | Rentable para calentamiento general en aire. |

| Carburo de Silicio (SiC) | Hasta ~1600°C | Similar al aire | Buena resistencia a la oxidación; común en hornos industriales. |

| Disiliciuro de Molibdeno (MoSi₂) | Hasta ~1800°C | Similar al aire | Excelente resistencia a la oxidación; forma una capa protectora. |

| Tungsteno | Se quema instantáneamente | Hasta ~3000°C | Mayor potencial de temperatura; requiere atmósfera protectora. |

Alcance sus objetivos precisos de alta temperatura con KINTEK

Seleccionar el elemento calefactor adecuado es fundamental para el éxito, la eficiencia y el costo de su proceso. Una elección incorrecta puede llevar a fallas prematuras, resultados inconsistentes y gastos innecesarios.

La experiencia de KINTEK elimina las conjeturas. Aprovechamos una excepcional I+D y fabricación interna para proporcionarle la solución óptima de alta temperatura. Nuestra avanzada línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, está respaldada por una profunda capacidad de personalización para satisfacer perfectamente sus requisitos experimentales y de producción únicos.

Permítanos ayudarle a:

- Prolongar la vida útil del elemento al hacer coincidir el material y el diseño con su entorno operativo específico.

- Optimizar el rendimiento y garantizar la uniformidad de la temperatura para obtener resultados fiables.

- Controlar los costos sin comprometer la calidad o la capacidad.

Contacte a nuestros expertos hoy mismo para discutir su aplicación. Le proporcionaremos una solución diseñada para un rendimiento y durabilidad máximos.

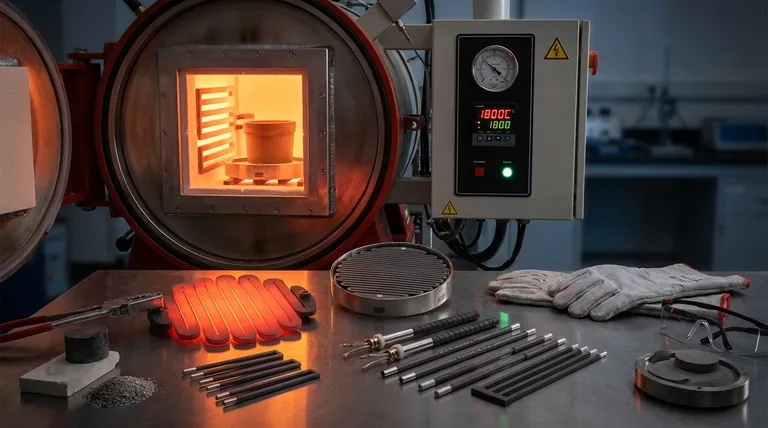

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad