En esencia, un horno cerámico dental es un horno especializado de alta temperatura que se utiliza para transformar materiales cerámicos crudos o parcialmente procesados en restauraciones dentales fuertes, duraderas y estéticamente agradables. Ejecuta ciclos de calentamiento muy específicos para desencadenar cambios físicos y químicos en materiales como la porcelana y la zirconia, convirtiéndolos en coronas, puentes o carillas terminados.

La función crucial de un horno dental no es simplemente calentar, sino controlar con precisión la transformación de un material. Es un instrumento de precisión que asegura que cada restauración alcance la fuerza, el ajuste y la apariencia deseados a través de procesos como la cocción, la sinterización y la cristalización.

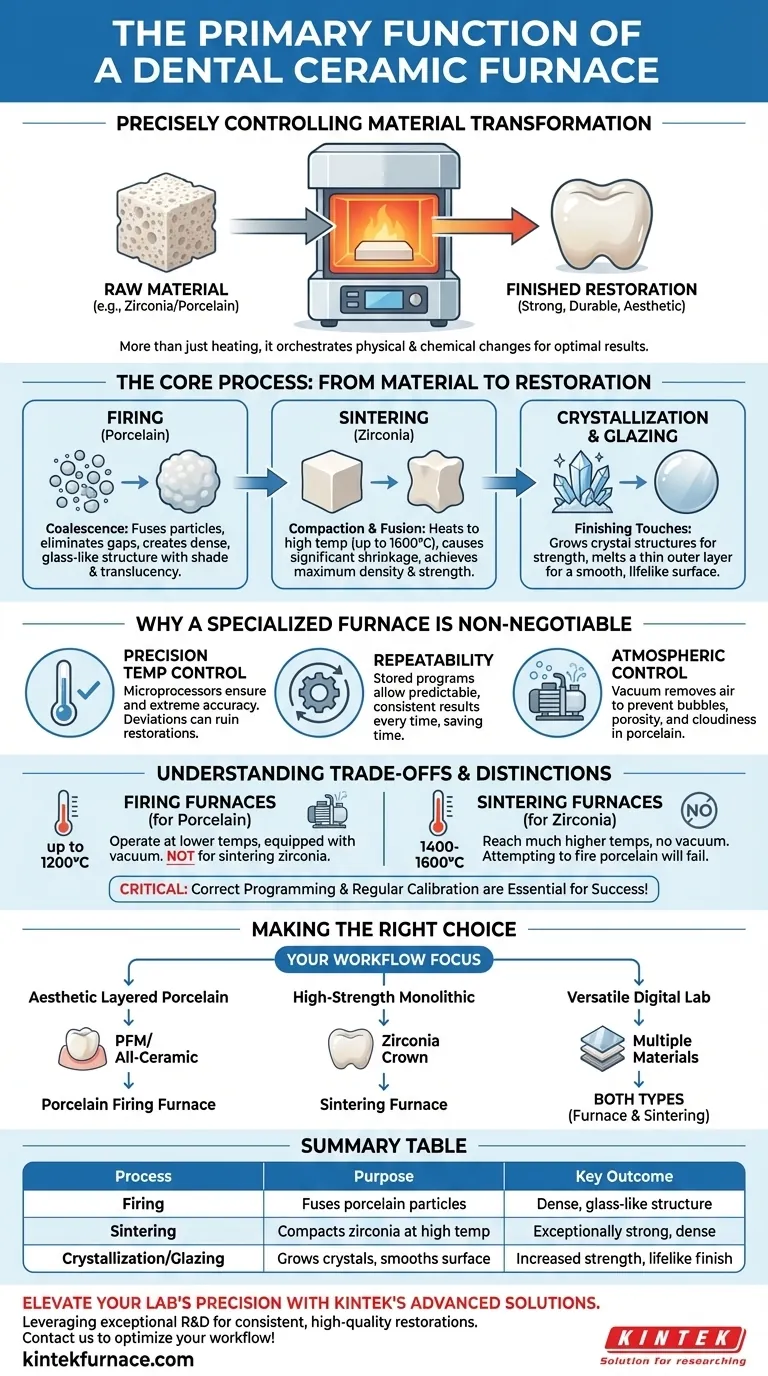

El proceso central: Del material a la restauración

Un horno no solo "hornea" la cerámica; orquesta una compleja serie de eventos a nivel microscópico. El proceso específico depende del material que se utilice.

Cocción: Creación de una estructura sólida

La cocción es el proceso clásico utilizado para las porcelanas dentales. Implica calentar capas de polvo cerámico aplicado a una estructura central.

A medida que la temperatura aumenta, las partículas individuales de porcelana se fusionan, un proceso llamado coalescencia. Esto elimina los huecos entre las partículas, creando una estructura densa, sólida y similar al vidrio con el tono y la translucidez deseados.

Sinterización: Lograr la máxima densidad

La sinterización se utiliza principalmente para cerámicas de alta resistencia como la zirconia, que a menudo se fresan en un estado blando y sobredimensionado utilizando tecnología CAD/CAM.

El horno calienta la restauración preformada a temperaturas extremadamente altas (hasta 1600 °C). Esto hace que el material se contraiga significativamente, se compacte y se fusione en un estado final, excepcionalmente denso y fuerte. Este paso es lo que le da a la zirconia su reconocida durabilidad.

Cristalización y glaseado: Los toques finales

Algunas vitrocerámicas modernas requieren un ciclo de calentamiento final para la cristalización. Este proceso hace crecer estructuras cristalinas específicas dentro del material, aumentando drásticamente su resistencia y logrando sus propiedades ópticas finales de aspecto natural.

Casi todas las restauraciones reciben una cocción de glaseado final. Este es un ciclo rápido a una temperatura específica que derrite una fina capa exterior, creando una superficie lisa, resistente a las manchas y de aspecto natural.

Por qué un horno especializado es innegociable

No se puede sustituir un horno estándar por un horno dental. La calidad y seguridad de una restauración final dependen completamente de las capacidades especializadas del horno.

Control de temperatura de precisión

Cada cerámica dental tiene un programa de calentamiento único y especificado por el fabricante. Una desviación de incluso unos pocos grados puede arruinar una restauración, causando grietas, decoloración o un ajuste deficiente.

Los hornos dentales utilizan microprocesadores sofisticados para ejecutar estos programas de varias etapas con extrema precisión, controlando la velocidad de aumento de la temperatura, los tiempos de retención y el enfriamiento.

Repetibilidad y consistencia

Un laboratorio dental debe producir el mismo resultado de alta calidad en todo momento. Los hornos modernos almacenan docenas de programas, lo que permite a los técnicos lograr resultados predecibles con solo presionar un botón.

Esta consistencia ahorra una cantidad significativa de tiempo y costes al eliminar la necesidad de ajustes o repeticiones causadas por errores de cocción.

Control atmosférico

Muchos procesos de cocción de porcelana requieren vacío. La bomba de vacío del horno elimina el aire de la cámara durante el calentamiento.

Esto evita que el oxígeno quede atrapado, lo que de otro modo crearía burbujas, porosidad y una apariencia turbia en la restauración final de porcelana.

Comprender las compensaciones y distinciones

No todos los hornos son iguales. Usar el tipo de horno incorrecto para un material determinado es un camino garantizado al fracaso.

Hornos de cocción vs. Hornos de sinterización

Estos dos tipos de hornos no son intercambiables. Un horno de cocción de porcelana suele funcionar hasta 1200 °C y está equipado con una bomba de vacío.

Un horno de sinterización de zirconia debe alcanzar temperaturas mucho más altas (a menudo de 1400 °C a 1600 °C) pero no requiere vacío. Intentar sinterizar zirconia en un horno de porcelana no logrará la densidad y resistencia requeridas.

La importancia de una programación correcta

El error más común es usar el programa incorrecto para una cerámica específica. Los técnicos deben hacer coincidir con precisión el material que se utiliza con el programa de cocción o sinterización recomendado por el fabricante que se carga en el horno.

Mantenimiento y calibración

Para mantener la precisión, los hornos requieren una calibración regular. Con el tiempo, el sensor de temperatura (termopar) puede degradarse, lo que hace que la temperatura real se desvíe de la temperatura mostrada.

Sin una calibración periódica, un laboratorio comenzará a producir lentamente restauraciones inconsistentes y defectuosas, lo que provocará costosas repeticiones y una pérdida de confianza por parte de los médicos.

Tomar la decisión correcta para su flujo de trabajo

El tipo de horno que necesita está dictado enteramente por los materiales con los que trabaja.

- Si su enfoque principal es la porcelana estratificada estética (PFM o totalmente cerámica): Su necesidad clave es un horno de cocción de porcelana con un aumento de temperatura preciso y un excelente control de vacío.

- Si su enfoque principal son las restauraciones monolíticas de alta resistencia: Su herramienta esencial es un horno de sinterización de alta temperatura capaz de alcanzar las temperaturas requeridas para la zirconia.

- Si opera un laboratorio digital versátil: Es casi seguro que necesitará ambos tipos de hornos para manejar la gama completa de materiales CAD/CAM modernos, desde vitrocerámicas hasta zirconia.

En última instancia, el horno dental es la piedra angular del control de calidad en la fabricación de restauraciones dentales indirectas.

Tabla resumen:

| Proceso | Propósito | Resultado clave |

|---|---|---|

| Cocción | Fusiona partículas de porcelana | Estructura densa, similar al vidrio, con tono y translucidez |

| Sinterización | Compacta zirconia a altas temperaturas | Restauración excepcionalmente fuerte y densa |

| Cristalización y glaseado | Crea cristales y suaviza la superficie | Mayor resistencia y acabado de aspecto natural |

Eleve la precisión y eficiencia de su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos —incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD— adaptados para cerámicas dentales como la porcelana y la zirconia. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ofreciendo restauraciones consistentes y de alta calidad. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar su flujo de trabajo y mejorar sus resultados.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos