En esencia, un horno de porcelana dental es un horno altamente especializado diseñado para la tarea crítica de transformar materiales cerámicos en restauraciones dentales duraderas y estéticas. Utiliza ciclos de temperatura y condiciones atmosféricas controladas con precisión para cocer, sinterizar y procesar materiales como la porcelana y la zirconia, creando productos terminados como coronas, puentes y carillas.

La verdadera función del horno no es simplemente calentar; es alterar fundamentalmente las propiedades de un material. Al gestionar meticulosamente la temperatura, fusiona partículas microscópicas para lograr la combinación exacta de resistencia, color y translucidez requerida para que una restauración se vea y funcione como un diente natural.

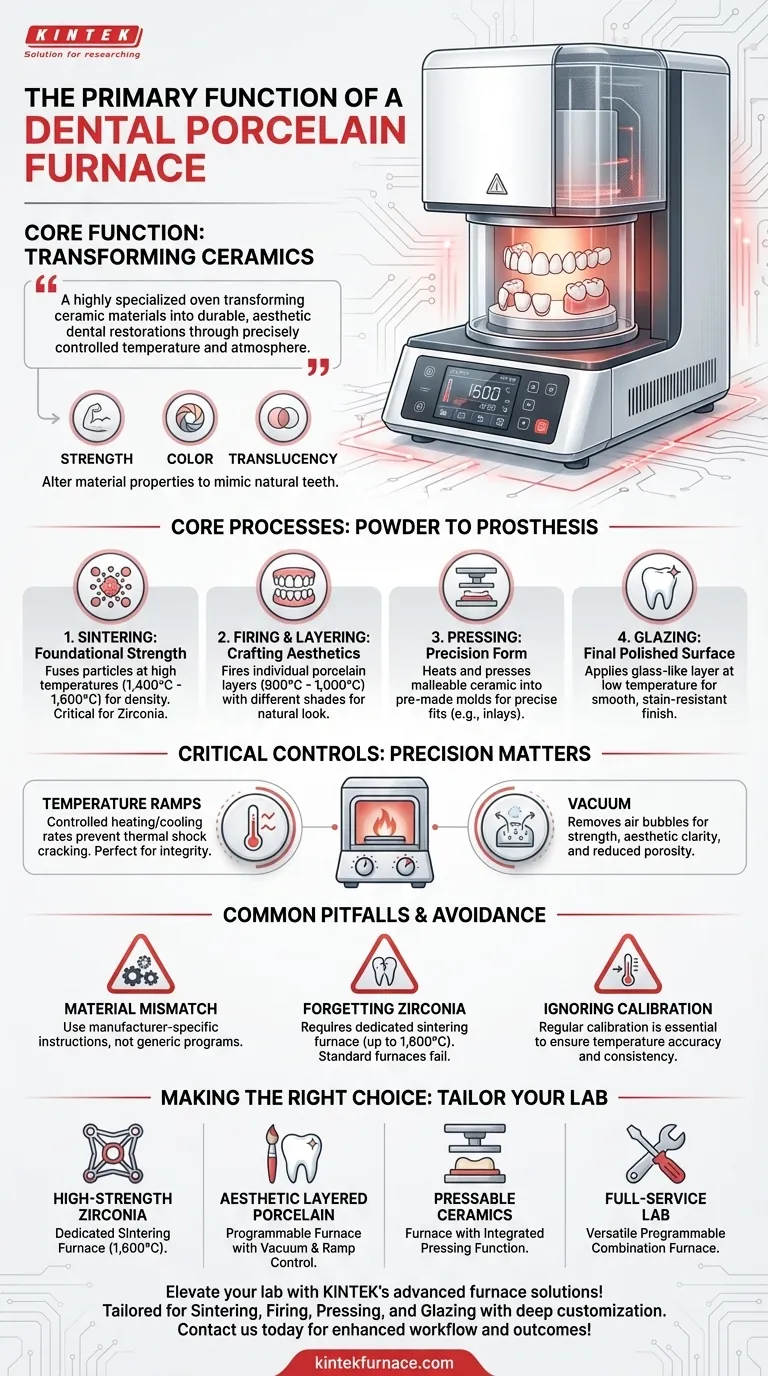

Los Procesos Centrales: Del Polvo a la Prótesis

Un horno dental no es un dispositivo simple de "configurar y olvidar". Ejecuta varios procesos térmicos distintos, cada uno de los cuales contribuye con una cualidad específica a la restauración final.

Sinterización: Creación de Fuerza Fundamental

La sinterización es el proceso de calentar un material a una temperatura alta, justo por debajo de su punto de fusión. Esto hace que las partículas individuales se fusionen, aumentando drásticamente la densidad y la resistencia del material.

Esto es especialmente crítico para materiales como la zirconia, que se sinterizan a temperaturas muy altas (1400 °C a 1600 °C) para lograr su excepcional durabilidad para coronas y puentes.

Cocción y Capas: Creación de Estética

Para las restauraciones donde la estética es primordial, los técnicos a menudo construyen la porcelana en capas. Cada capa puede tener un tono o una translucidez diferente para imitar la complejidad de un diente natural.

El horno se utiliza para cocer cada capa individualmente a una temperatura precisa (típicamente 900-1000 °C), endureciéndola antes de aplicar la siguiente.

Prensado: Lograr una Forma de Precisión

En esta técnica, un lingote cerámico se calienta hasta que se vuelve maleable. Luego, el horno utiliza presión mecánica integrada para prensar la cerámica ablandada en un molde o matriz prefabricada.

Este método es muy eficaz para crear restauraciones increíblemente precisas y de ajuste perfecto, como incrustaciones, superposiciones y coronas individuales.

Vitrificado: La Superficie Pulida Final

El paso final es a menudo un ciclo de vitrificado. Se aplica una fina capa de material similar al vidrio a la restauración y se cuece a una temperatura relativamente baja.

Esto crea una superficie lisa, no porosa y de alto brillo que resiste las manchas y se siente natural para el paciente.

Comprensión de los Controles Clave

El éxito de cualquier restauración depende de la capacidad del horno para gestionar con precisión dos variables críticas: la temperatura y la atmósfera. Este control es lo que separa un resultado de alta calidad de un fracaso.

La Importancia de las Rampas de Temperatura

Un ciclo de cocción no se trata solo de alcanzar una temperatura máxima. La velocidad de calentamiento y enfriamiento (las "rampas") es igualmente importante.

Si una pieza de cerámica se calienta o se enfría demasiado rápido, el choque térmico resultante hará que se agriete. Los hornos programables permiten a los técnicos controlar estas tasas perfectamente, asegurando la integridad de la restauración.

El Papel del Vacío

Muchos ciclos de cocción se realizan al vacío. Extraer el aire de la cámara de cocción elimina impurezas y evita que se queden atrapadas burbujas de aire microscópicas dentro de la porcelana.

Una restauración cocida sin un vacío adecuado puede ser más débil, porosa y tener una apariencia turbia u opaca, lo que compromete tanto su resistencia como su valor estético.

Errores Comunes a Evitar

Incluso con equipos avanzados, el error del usuario o una falta de comprensión del material pueden llevar a malos resultados. El horno es tan bueno como el protocolo que se le asigna.

Desajuste de Materiales

Diferentes sistemas cerámicos de diferentes fabricantes tienen requisitos de cocción únicos. Usar un programa genérico para un material especializado es una causa común de fallo.

Consulte siempre las instrucciones específicas del fabricante para conocer temperaturas, velocidades de rampa y tiempos de mantenimiento.

Olvidar las Necesidades de la Zirconia

Los hornos de porcelana estándar no pueden alcanzar las temperaturas extremadamente altas requeridas para sinterizar adecuadamente la zirconia. Intentar hacerlo resultará en un armazón débil y calcáreo que no es clínicamente utilizable.

Los laboratorios que trabajan con zirconia deben invertir en un horno de sinterización dedicado capaz de mantener temperaturas de hasta 1600 °C.

Ignorar la Calibración

Con el tiempo, el termostato de un horno puede desviarse, lo que significa que la temperatura mostrada ya no coincide con la temperatura real dentro de la cámara.

La calibración regular es esencial para garantizar que los ciclos de cocción sean precisos y repetibles. Un horno no calibrado es una fuente principal de resultados inconsistentes, desde sombreado incorrecto hasta agrietamiento total.

Tomar la Decisión Correcta para su Objetivo

El horno ideal depende completamente del tipo de trabajo que produzca. Alinear las capacidades del equipo con la producción principal de su laboratorio es clave para un flujo de trabajo eficiente.

- Si su enfoque principal son los armazones de zirconia de alta resistencia: Necesita un horno de sinterización dedicado que pueda alcanzar y mantener de manera confiable temperaturas de 1600 °C.

- Si su enfoque principal es la porcelana estética en capas (PFM o totalmente cerámica): Su prioridad es un horno programable con capacidad de vacío excepcional y control preciso sobre las rampas de temperatura.

- Si su enfoque principal son las cerámicas prensables: Requiere un horno con una función de prensado integrada que combine calor y fuerza mecánica con precisión.

- Si es un laboratorio de servicio completo: Un horno combinable versátil y programable que pueda manejar el ciclo de cocción, prensado y vitrificado es la inversión más eficiente y que ahorra espacio.

En última instancia, dominar el horno dental es fundamental para ofrecer consistentemente restauraciones que sean funcionalmente sólidas y estéticamente excepcionales.

Tabla Resumen:

| Proceso | Función Clave | Rango de Temperatura Típico |

|---|---|---|

| Sinterización | Fusiona partículas para mayor resistencia | 1400 °C - 1600 °C |

| Cocción y Capas | Endurece capas para la estética | 900 °C - 1000 °C |

| Prensado | Da forma a las cerámicas con presión | Varía según el material |

| Vitrificado | Crea una superficie lisa y resistente a las manchas | Temperatura baja |

¡Mejore las capacidades de su laboratorio dental con las soluciones de hornos avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura diseñados para sinterización, cocción, prensado y vitrificado. Nuestra línea de productos incluye hornos de crisol, de tubo, rotatorios, hornos de vacío y atmosféricos, y sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que se centre en armazones de zirconia, porcelana en capas o restauraciones de servicio completo, KINTEK ofrece precisión y fiabilidad. Contáctenos hoy para discutir cómo podemos mejorar su flujo de trabajo y sus resultados.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia