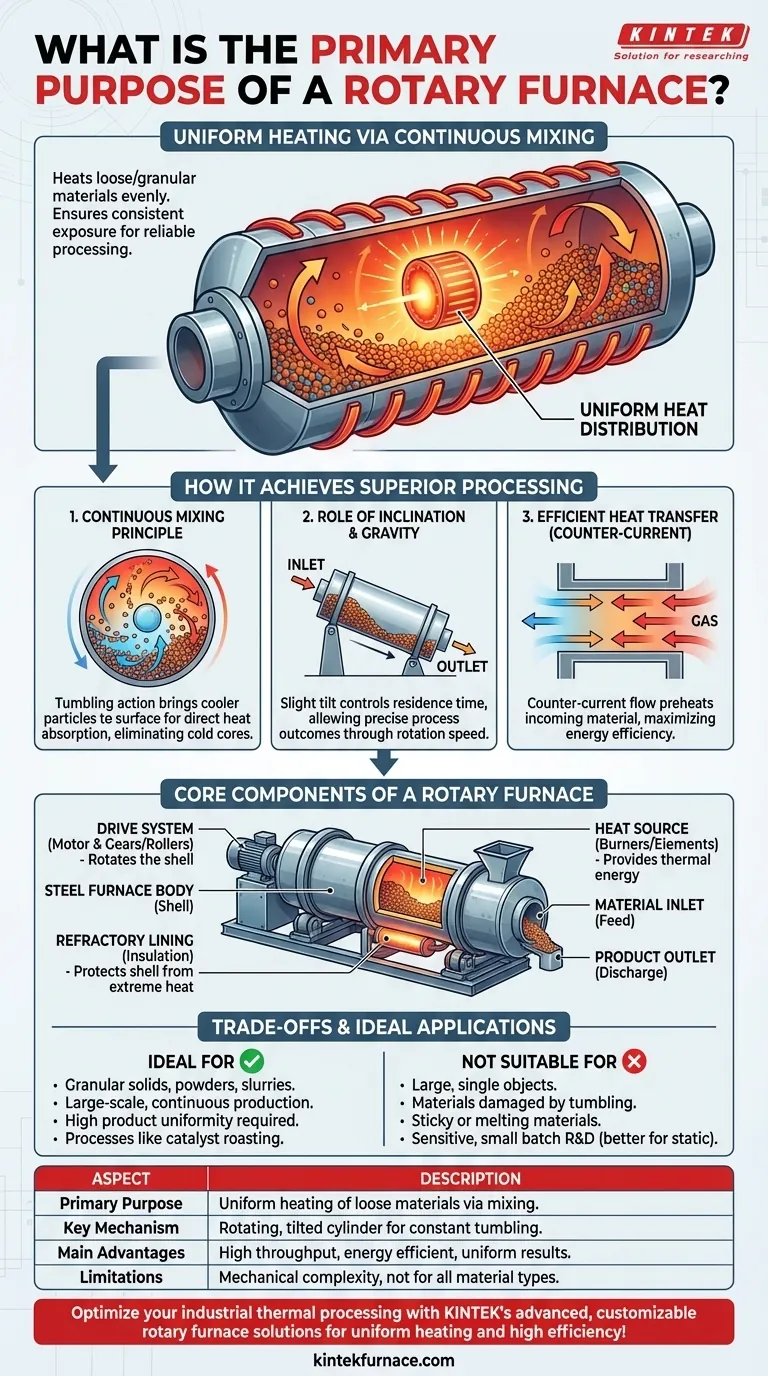

El propósito principal de un horno rotatorio es calentar materiales sueltos o granulares de manera uniforme mediante una mezcla continua. Al rotar una cámara cilíndrica inclinada, el horno asegura que cada partícula esté expuesta consistentemente a la fuente de calor, lo que permite un procesamiento fisicoquímico confiable como la tostación de catalizadores a escala industrial.

Un horno rotatorio resuelve un desafío fundamental en el procesamiento térmico: cómo calentar un gran volumen de material suelto de manera uniforme. Su diseño combina la rotación para una mezcla constante con una ligera inclinación para un flujo continuo de material, lo que lo convierte en una herramienta excepcionalmente eficiente para una producción uniforme y de alto rendimiento.

Cómo un Horno Rotatorio Logra un Procesamiento Superior

Un horno estático, o de caja, calienta el material en una posición fija, lo que a menudo lleva a puntos calientes en el exterior de la pila y un núcleo más frío y sin procesar. El diseño del horno rotatorio supera directamente esta limitación.

El Principio de la Mezcla Continua

El núcleo del horno es un tubo cilíndrico que gira sobre su propio eje. A medida que gira, el material en su interior se levanta y se desmorona sobre sí mismo.

Esta acción de mezcla constante lleva continuamente las partículas más frías del centro de la masa a la superficie, donde pueden absorber el calor directamente. Esto garantiza una temperatura altamente uniforme en todo el lote de material.

El Papel de la Inclinación

La mayoría de los hornos rotatorios se montan con una ligera inclinación. Esta inclinación utiliza la gravedad para mover el material de manera constante desde la entrada en el extremo superior hasta la salida en el extremo inferior.

La combinación de la velocidad de rotación y el ángulo de inclinación proporciona a los operadores un control preciso sobre el tiempo de residencia, la cantidad de tiempo que el material permanece dentro del horno. Este control es fundamental para lograr resultados de proceso específicos.

Transferencia de Calor Eficiente

El calor se genera típicamente mediante quemadores de gas o elementos eléctricos y fluye a través de la cámara del horno. En muchos diseños, los gases calientes fluyen en dirección opuesta al material (flujo a contracorriente).

Este diseño a contracorriente es altamente eficiente. Los gases más calientes encuentran el material más procesado cerca de la salida, mientras que los gases de salida más fríos precalientan el nuevo material que entra en el horno, minimizando el desperdicio de energía.

Los Componentes Principales de un Horno Rotatorio

Comprender las partes clave del horno revela cómo funciona como un sistema integrado para el procesamiento industrial.

Cuerpo y Revestimiento del Horno

El cuerpo del horno es una carcasa cilíndrica larga, típicamente fabricada a partir de chapa de acero soldada.

Dentro de esta carcasa hay un revestimiento refractario crucial hecho de ladrillos especializados o cemento moldeable. Este revestimiento aísla el cuerpo de acero de las temperaturas internas extremas (a menudo superiores a 1000°C) y lo protege de la corrosión química o la abrasión del material que se procesa.

El Sistema de Accionamiento

Un motor eléctrico conectado a un engranaje de accionamiento o a un conjunto de rodillos de accionamiento hace girar el cuerpo del horno.

Los sistemas modernos cuentan con control de velocidad variable, lo que permite a los operadores ajustar con precisión la acción de volteo. Se puede utilizar una rotación más lenta para materiales delicados, mientras que una rotación más rápida aumenta la intensidad de la mezcla.

La Fuente de Calor

La fuente de calor puede ser de fuego directo utilizando quemadores de gas o aceite o indirecta, utilizando elementos calefactores eléctricos dispuestos alrededor del exterior del tubo del horno. El método de transferencia de calor es una combinación de conducción, convección y radiación.

Comprendiendo las Ventajas y Desventajas

Aunque es altamente efectivo, el diseño del horno rotatorio tiene ventajas y desventajas específicas que lo hacen adecuado para algunas aplicaciones pero no para otras.

Complejidad Mecánica

La carcasa giratoria, los sellos, el engranaje de accionamiento y los rodillos de soporte hacen que un horno rotatorio sea mecánicamente más complejo que un simple horno estático. Esto puede traducirse en una mayor inversión inicial y requisitos de mantenimiento más especializados.

Idoneidad del Material

Este diseño es ideal para sólidos granulares, polvos y lodos. No es adecuado para objetos grandes o para materiales que podrían dañarse por la acción de volteo. Asimismo, los materiales que se vuelven pegajosos o se funden a temperaturas de procesamiento pueden causar problemas operativos significativos.

Control del Proceso

Aunque ofrece una excelente uniformidad de temperatura dentro del lecho de material, lograr un perfil de temperatura altamente específico a lo largo del horno requiere un sofisticado sistema de control multizona. Para algunas aplicaciones sensibles de I+D, un horno de lote más pequeño y controlado con precisión puede ser más apropiado.

Tomando la Decisión Correcta para Su Proceso

Su decisión de utilizar un horno rotatorio debe basarse en el tipo de material, el rendimiento requerido y la consistencia deseada del producto.

- Si su enfoque principal es la producción continua a gran escala de polvos o gránulos: El alto rendimiento y la eficiencia térmica de un horno rotatorio son inigualables.

- Si su enfoque principal es lograr la mayor uniformidad posible del producto: La acción de mezcla continua es una ventaja decisiva que elimina las inconsistencias comunes en los métodos de calentamiento estáticos.

- Si su enfoque principal es procesar lotes pequeños o materiales sensibles al estrés mecánico: Un horno de caja estático o un tipo diferente de horno especializado puede ser una solución más práctica y rentable.

En última instancia, comprender el principio fundamental de la mezcla y el movimiento controlados es la clave para aprovechar el poder de un horno rotatorio para su aplicación específica.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Propósito Principal | Calentamiento uniforme de materiales sueltos o granulares mediante mezcla y rotación continuas. |

| Mecanismo Clave | Cilindro inclinado giratorio para volteo constante y flujo de material controlado. |

| Aplicaciones Ideales | Tostación de catalizadores, procesamiento de polvos, sólidos granulares y lodos a escala industrial. |

| Ventajas Principales | Alto rendimiento, eficiencia energética y eliminación de puntos calientes para resultados consistentes. |

| Limitaciones | No apto para objetos grandes o materiales dañados por el volteo; mayor complejidad mecánica. |

¡Optimice su procesamiento térmico industrial con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura fiables, incluyendo Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus requisitos experimentales únicos para un calentamiento uniforme y una alta eficiencia. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus resultados de producción.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión