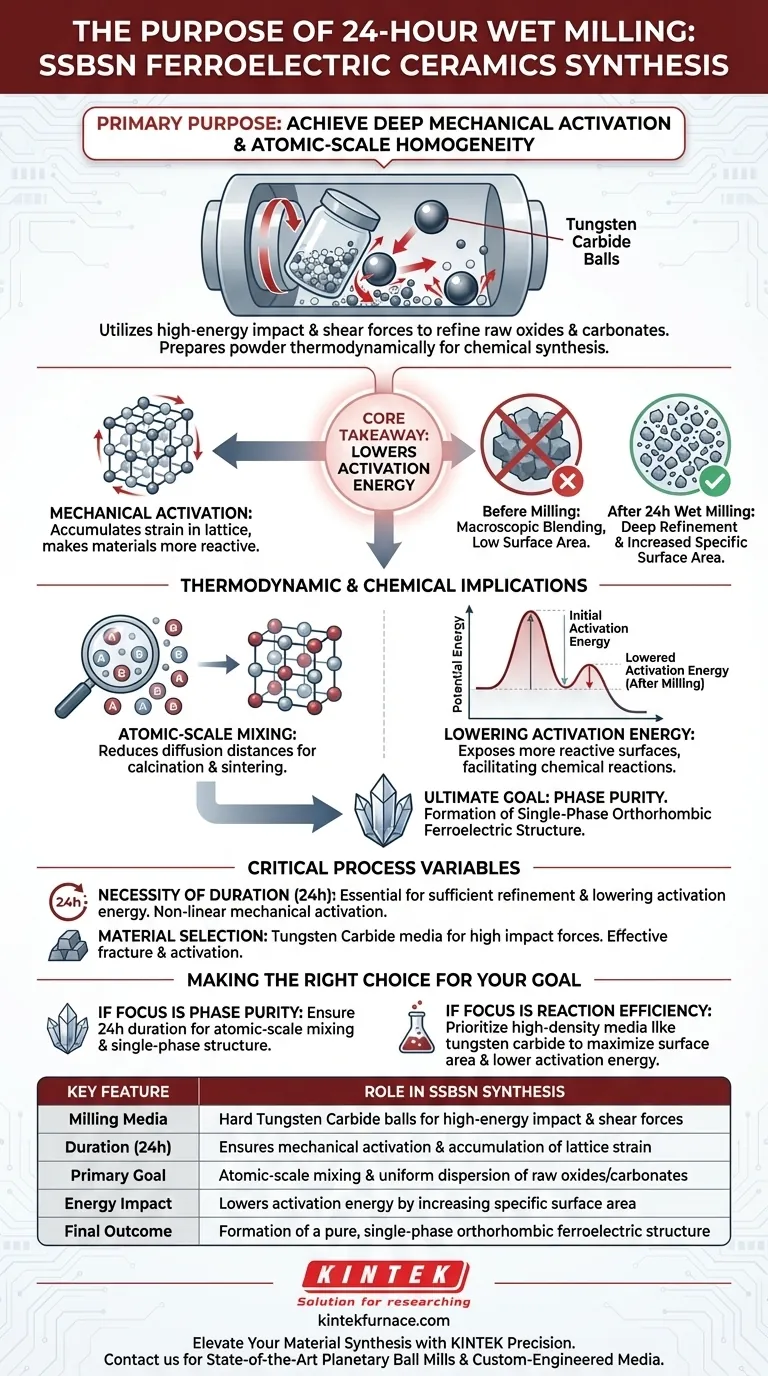

El propósito principal de realizar un molido húmedo de 24 horas es lograr una activación mecánica profunda y una homogeneidad a escala atómica de las materias primas.

Este proceso utiliza fuerzas de impacto y cizallamiento de alta energía para refinar óxidos y carbonatos crudos mucho más allá de la simple reducción del tamaño de las partículas. Al someter la mezcla a una molienda prolongada con bolas de aleación de carburo de tungsteno duras, el proceso prepara termodinámicamente el polvo para una síntesis química exitosa.

Conclusión Clave Si bien la reducción de partículas es un resultado visible, la función crítica del molido húmedo de 24 horas es reducir la energía de activación del sistema. Este paso aumenta el área superficial específica y garantiza una mezcla uniforme, que es el requisito previo absoluto para formar una estructura ortorrómbica pura y monofásica en la cerámica final.

La Mecánica del Refinamiento Estructural

Utilización de Fuerzas de Alta Energía

El molino planetario de bolas opera generando una energía cinética significativa. Se basa en la colisión de bolas de aleación de carburo de tungsteno duras para entregar intensas fuerzas de impacto y cizallamiento al polvo crudo.

Activación Mecánica

Esta duración de 24 horas no es arbitraria; es necesaria para inducir la activación mecánica. Esto implica la acumulación de tensión en la red de las materias primas, haciéndolas más reactivas y listas para la transformación química.

Refinamiento Profundo

El proceso se dirige a los materiales carbonatados y óxidos crudos. Descompone los aglomerados y fractura las partículas para lograr un nivel de refinamiento que la mezcla estándar no puede replicar.

Implicaciones Termodinámicas y Químicas

Mezcla a Escala Atómica

Para cerámicas complejas como SSBSN, la mezcla macroscópica es insuficiente. El molido húmedo asegura que los componentes químicos se mezclen uniformemente a escala atómica, reduciendo las distancias de difusión requeridas durante la calcinación y el sinterizado.

Reducción de la Energía de Activación

Al aumentar drásticamente el área superficial específica del polvo, el proceso de molienda expone más superficies reactivas. Esto reduce directamente la energía de activación requerida para que ocurran las reacciones químicas posteriores.

Promoción de la Pureza de Fase

El objetivo final de estos ajustes termodinámicos es facilitar una estructura cristalina específica. El polvo preparado está optimizado para formar una estructura ortorrómbica monofásica, que es esencial para las propiedades ferroeléctricas del material.

Variables Críticas del Proceso

La Necesidad de Duración

El requisito específico de un ciclo de 24 horas resalta la naturaleza no lineal de la activación mecánica. Acortar este plazo corre el riesgo de un refinamiento insuficiente, dejando la energía de activación demasiado alta para lograr la pureza de fase durante las etapas posteriores de calentamiento.

Selección de Materiales

El uso de medios de carburo de tungsteno es una elección deliberada sobre alternativas más blandas. La alta dureza y densidad de esta aleación son necesarias para generar las fuerzas de impacto específicas necesarias para fracturar y activar eficazmente los óxidos cerámicos crudos.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la síntesis de cerámicas SSBSN de alta calidad, alinee sus parámetros de procesamiento con los resultados de materiales deseados:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que la duración del molido sea suficiente (24 horas) para lograr la mezcla a escala atómica requerida para una estructura ortorrómbica monofásica.

- Si su enfoque principal es la Eficiencia de Reacción: Priorice el uso de medios de alta densidad como el carburo de tungsteno para maximizar el área superficial específica y reducir la energía de activación para los tratamientos térmicos posteriores.

La síntesis exitosa depende de ver el molido no como un paso físico, sino como un método de preparación termodinámica.

Tabla Resumen:

| Característica Clave | Rol en la Síntesis de SSBSN |

|---|---|

| Medios de Molienda | Bolas de carburo de tungsteno duras para fuerzas de impacto y cizallamiento de alta energía |

| Duración (24h) | Asegura la activación mecánica y la acumulación de tensión en la red |

| Objetivo Principal | Mezcla a escala atómica y dispersión uniforme de óxidos/carbonatos crudos |

| Impacto Energético | Reduce la energía de activación al aumentar el área superficial específica |

| Resultado Final | Formación de una estructura ferroeléctrica ortorrómbica pura y monofásica |

Mejore la Síntesis de sus Materiales con la Precisión KINTEK

Las cerámicas ferroeléctricas de alto rendimiento como SSBSN exigen más que una mezcla estándar; requieren la activación mecánica extrema que solo el equipo de grado profesional puede proporcionar. KINTEK ofrece Molinos Planetarios de Bolas, sistemas Rotatorios, de Vacío y CVD de última generación, todos respaldados por I+D y fabricación expertas para garantizar que sus polvos logren una homogeneidad atómica perfecta.

Ya sea que necesite medios de carburo de tungsteno diseñados a medida u hornos de alta temperatura para un sinterizado preciso, KINTEK es su socio para lograr estructuras de fase pura. Optimice su investigación de laboratorio hoy mismo: ¡contáctenos para una solución personalizada!

Guía Visual

Referencias

- Anurag Pritam, Susanta Sinha Roy. Multiple relaxation mechanisms in SrBi2Nb2O9 ceramic tweaked by tin and samarium incorporation in assistance with single-step microwave sintering. DOI: 10.1007/s00339-024-07482-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de un entorno de nitrógeno a alta presión? Velocidad y Eficiencia en la Modificación Térmica de la Madera

- ¿Cuál es el propósito de usar un horno de secado por explosión? Asegurar un análisis preciso de la incineración de lodos de petróleo

- ¿Cuál es la función de un horno de secado al vacío de laboratorio en la preparación de membranas densas de 6FDA-TFDB?

- ¿Por qué se debe utilizar equipo de calcinación para pretratar el zeolita ZSM-5? Garantizar pruebas de adsorción de COV precisas

- ¿Por qué se utiliza un sistema de calentamiento programado de alta precisión para la estabilidad del catalizador? Garantice la integridad de los datos precisos del reactor

- ¿Qué papel juega un sistema de horno de difusión de POCl3 de grado industrial en DOSS? Dominio del control cuantitativo del fósforo

- ¿Cómo garantiza una cámara de calentamiento con control de temperatura la precisión de las pruebas de AEMWE? Desbloquee datos fiables del electrolizador

- ¿Cómo funciona el equipo de volatilización a baja temperatura? Eliminación eficiente de electrolitos para el reciclaje de baterías