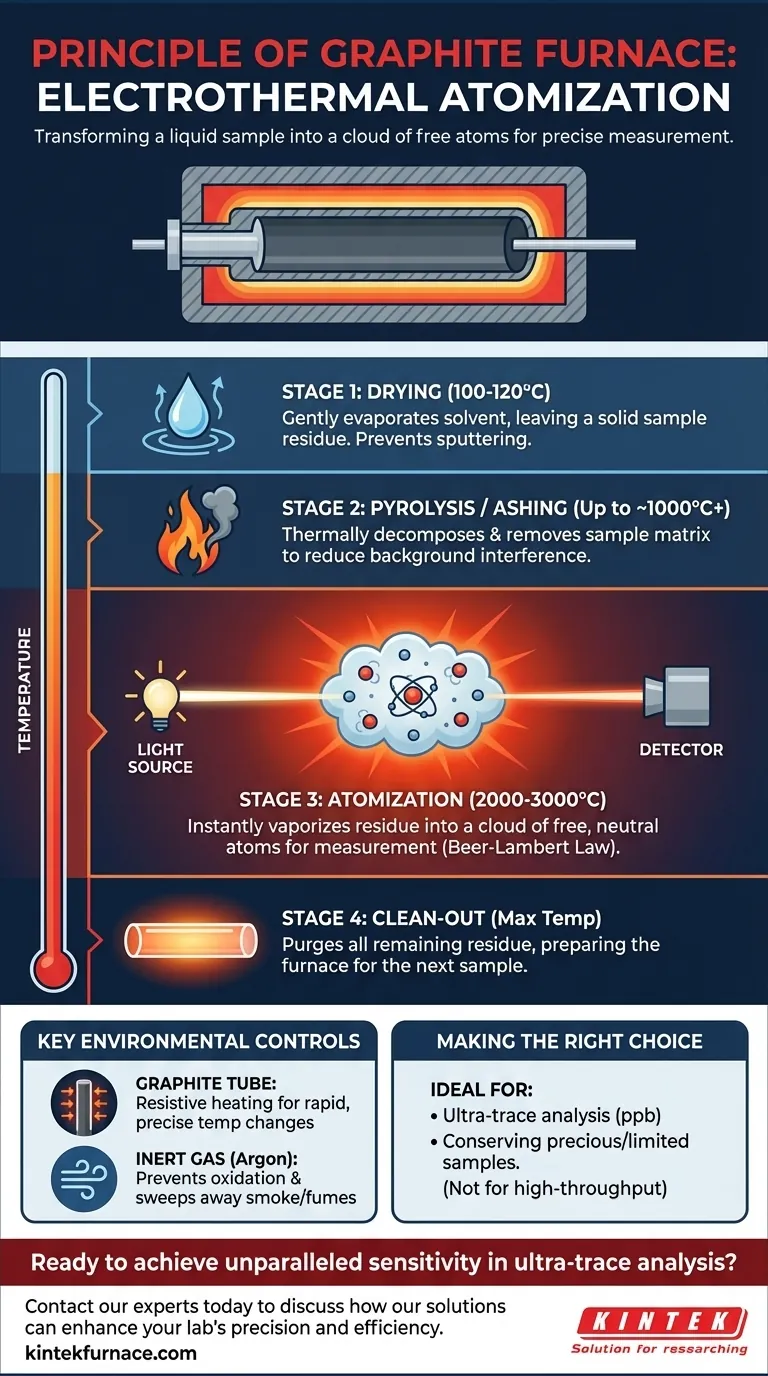

En su esencia, el principio de un horno de grafito es utilizar un programa de calentamiento multietapa, controlado con precisión, para transformar una pequeña muestra líquida en una nube de átomos libres y neutros. Este proceso, conocido como atomización electrotérmica, ocurre dentro de un tubo de grafito purgado con un gas inerte. Una vez que los átomos están aislados, se hace pasar un haz de luz a través de ellos, y su absorción de luz específica se mide para determinar su concentración de acuerdo con la Ley de Beer-Lambert.

La verdadera genialidad del horno de grafito no es solo su capacidad para alcanzar altas temperaturas. Es el calentamiento secuencial y programado que seca sistemáticamente la muestra, quema las sustancias interferentes y luego, en un paso final y aislado, atomiza el elemento objetivo para una medición excepcionalmente sensible y limpia.

El Objetivo: Aislar Átomos para la Medición

Para medir con precisión la cantidad de un elemento específico, primero debe ser liberado de sus enlaces químicos y su matriz física. El horno de grafito es una herramienta avanzada diseñada para lograr este aislamiento atómico con una eficiencia extrema.

La Base: La Ley de Beer-Lambert

Toda espectroscopia de absorción atómica, incluida la técnica de horno de grafito, se rige por la Ley de Beer-Lambert. Este principio establece que la cantidad de luz absorbida por una nube de átomos es directamente proporcional a la concentración de esos átomos en el camino de la luz.

Para realizar esta medición, el elemento debe estar en un estado gaseoso de átomos libres y neutros. No puede ser parte de una molécula o un ion.

El Papel del Atomizador

El único propósito de un atomizador es convertir una muestra de su estado líquido o sólido en la nube de átomos libres requerida. El horno de grafito es un tipo de atomizador electrotérmico, lo que significa que utiliza electricidad para calentar resistivamente un tubo de grafito y lograr esta transformación.

El Proceso del Horno de Grafito: Un Desglose Paso a Paso

El poder del horno de grafito reside en su secuencia de temperatura cuidadosamente programada. Se inyecta una muestra de solo 5 a 20 microlitros en el tubo de grafito, y el horno ejecuta un programa multietapa.

Paso 1: Secado

La temperatura se eleva primero justo por encima del punto de ebullición del solvente, típicamente 100-120°C. Esta etapa evapora suavemente el solvente líquido (por ejemplo, agua o ácido) sin salpicaduras, dejando un residuo sólido de la muestra.

Paso 2: Pirólisis (o Calcinación)

A continuación, la temperatura se aumenta significativamente, a menudo a varios cientos o incluso más de 1000°C. El objetivo aquí es descomponer térmicamente y eliminar la mayor cantidad posible de la matriz de la muestra (sales, materia orgánica) sin perder el analito objetivo. Esta etapa de "calcinación" es crítica para reducir el ruido de fondo y las interferencias posteriores.

Paso 3: Atomización

Este es el paso de medición. La temperatura del horno se eleva rápidamente a un nivel muy alto (por ejemplo, 2000-3000°C). Este calor intenso vaporiza instantáneamente el residuo restante, rompiendo todos los enlaces químicos y creando la nube de átomos libres y neutros de su elemento objetivo. La fuente de luz del instrumento pasa a través del tubo en este momento exacto para medir la absorción.

Paso 4: Limpieza

Finalmente, el horno se calienta a su temperatura máxima durante unos segundos. Esta combustión a alta temperatura purga cualquier residuo restante del tubo, asegurando que esté limpio y listo para la siguiente muestra.

Comprendiendo los Controles Ambientales Clave

Todo el proceso solo es posible gracias al entorno cuidadosamente gestionado dentro del horno.

El Tubo de Grafito

El tubo en sí está hecho de grafito de alta pureza. Se sujeta entre dos electrodos que le hacen pasar una corriente alta, lo que provoca que se caliente debido a su propia resistencia eléctrica. Esto permite los cambios de temperatura extremadamente rápidos y precisos requeridos para el proceso.

La Atmósfera de Gas Inerte

El horno se purga continuamente con un gas inerte, casi siempre Argón. Esto tiene dos funciones críticas. Primero, crea una atmósfera no reactiva que evita que el tubo de grafito caliente sea incinerado por el oxígeno del aire. Segundo, el flujo de gas ayuda a barrer el humo y los vapores creados durante las etapas de secado y pirólisis.

Tomando la Decisión Correcta para Su Objetivo

La Espectroscopia de Absorción Atómica con Horno de Grafito (GFAAS) es una herramienta poderosa, pero no siempre es la adecuada. Su utilidad depende completamente de su objetivo analítico.

- Si su enfoque principal es el análisis de ultratrazas (partes por billón): GFAAS es la opción superior debido a su excepcional sensibilidad y bajo consumo de muestra.

- Si su enfoque principal es el análisis de alto rendimiento (partes por millón): Una técnica más rápida como la AAS de llama suele ser más práctica, ya que GFAAS tiene un rendimiento de muestra mucho menor (minutos por muestra frente a segundos).

- Si su enfoque principal es conservar una muestra preciosa o limitada: GFAAS es ideal, ya que requiere solo unos pocos microlitros para un análisis completo y preciso.

Al dominar este proceso de calentamiento controlado y secuencial, usted obtiene la capacidad de medir con precisión elementos en concentraciones muy por debajo de lo que otros métodos pueden lograr.

Tabla Resumen:

| Etapa | Rango de Temperatura | Propósito |

|---|---|---|

| Secado | 100-120°C | Evapora el solvente, dejando un residuo sólido de la muestra. |

| Pirólisis (Calcinación) | Hasta 1000°C+ | Elimina la matriz de la muestra para reducir la interferencia de fondo. |

| Atomización | 2000-3000°C | Vaporiza la muestra para crear una nube de átomos libres para la medición. |

| Limpieza | Temperatura Máxima | Purga los residuos para preparar el horno para la siguiente muestra. |

¿Listo para lograr una sensibilidad inigualable en el análisis de ultratrazas?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a laboratorios analíticos. Nuestra línea de productos, que incluye hornos de mufla, tubulares y de vacío y atmósfera, está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea que esté desarrollando nuevos métodos GFAAS o necesite sistemas de calefacción robustos y confiables.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones pueden mejorar la precisión y eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?