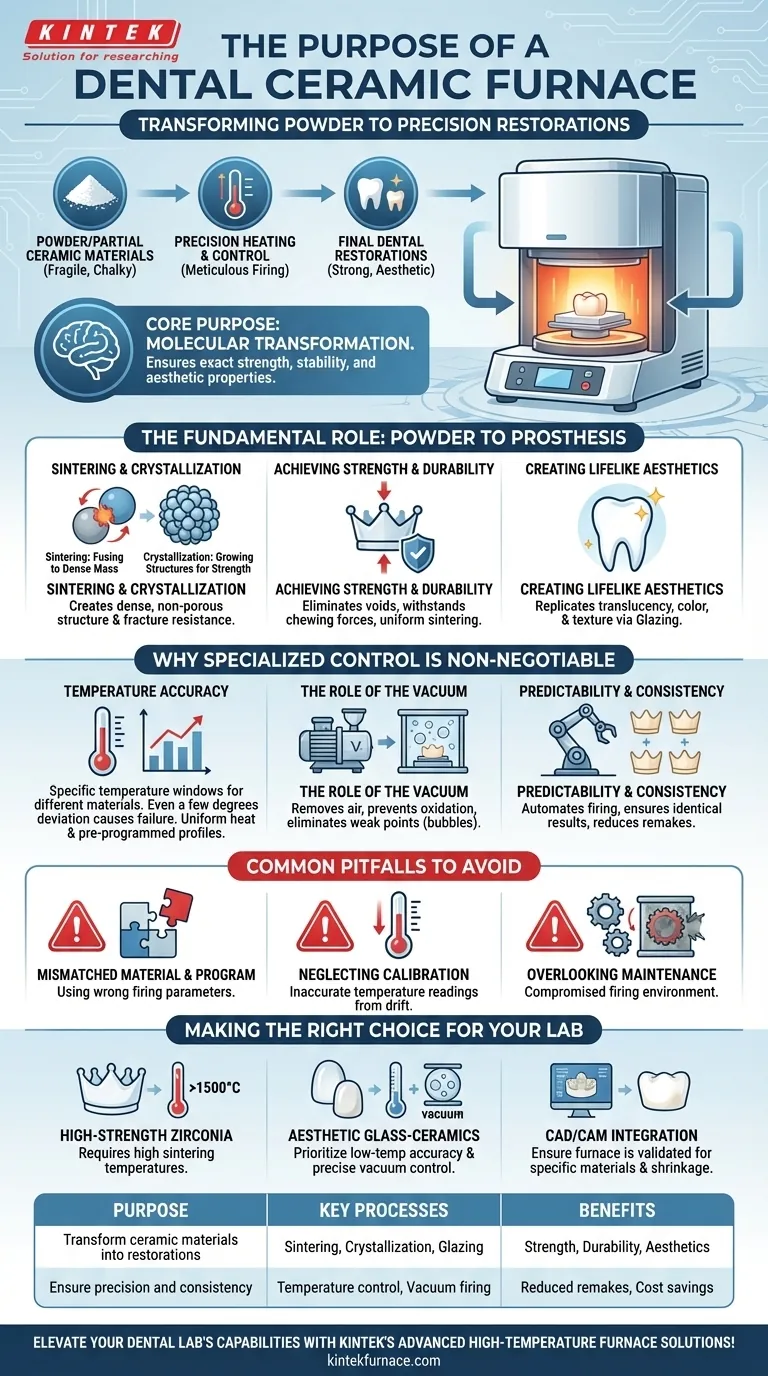

En esencia, un horno cerámico dental es un horno de alta precisión utilizado en laboratorios dentales para transformar materiales cerámicos en polvo o parcialmente procesados en restauraciones dentales fuertes y estéticamente agradables. Este equipo especializado controla meticulosamente el calor para cocer sustancias como la porcelana, creando coronas, puentes y carillas duraderas y de aspecto natural que pueden colocarse permanentemente en la boca de un paciente.

El verdadero propósito de un horno dental no es solo calentar el material, sino gestionar con precisión una transformación molecular. Asegura que la restauración final posea la resistencia, estabilidad y propiedades estéticas exactas requeridas para funcionar y parecer un diente natural.

El papel fundamental: del polvo a la prótesis

Un horno dental es el paso final y crítico en la fabricación de muchas restauraciones totalmente cerámicas. Toma un material frágil y calcáreo y lo convierte en una estructura densa y biocompatible.

¿Qué son la sinterización y la cristalización?

La sinterización es el proceso central. Imagine presionar partículas de arena y calentarlas hasta que se fusionen en una pieza sólida de vidrio sin llegar a fundirse por completo. Un horno dental hace esto con partículas cerámicas, creando una masa densa y no porosa.

Para algunos materiales, esto es seguido por la cristalización, donde el ciclo de calentamiento se gestiona para hacer crecer estructuras cristalinas específicas dentro de la cerámica, aumentando drásticamente su resistencia y su resistencia a la fractura.

Logrando resistencia y durabilidad

El objetivo principal de la cocción es crear una restauración que pueda soportar las inmensas fuerzas de la masticación. Una corona mal cocida será porosa y débil, lo que provocará fracturas y fallos prematuros.

Los ciclos programados de calentamiento y enfriamiento del horno están diseñados para eliminar vacíos y asegurar una sinterización completa y uniforme en toda la restauración, lo que resulta en la máxima integridad estructural.

Creando una estética realista

Un diente natural tiene una translucidez, color y textura superficial complejos. Un horno dental ayuda a replicar esto a través de ciclos de glaseado.

Una cocción final a baja temperatura con una fina capa de glaseado de vidrio crea un brillo suave, resistente a las manchas y de aspecto natural en la superficie de la restauración, imitando el esmalte de un diente real.

Por qué el control especializado no es negociable

No se puede utilizar un horno estándar para este proceso. Los hornos dentales son instrumentos de precisión donde cada grado y minuto importan.

La importancia de la precisión de la temperatura

Diferentes materiales cerámicos, como la zirconia o el disilicato de litio, tienen ventanas de temperatura muy específicas y estrechas para la sinterización y la cristalización. Una desviación de incluso unos pocos grados puede resultar en un fallo completo.

El horno debe proporcionar calor uniforme y seguir un perfil de temperatura preprogramado —incluyendo la velocidad de calentamiento, el tiempo de mantenimiento a la temperatura máxima y la velocidad de enfriamiento— con absoluta precisión.

El papel del vacío

Muchos ciclos de cocción se realizan al vacío. La bomba de vacío integrada del horno elimina el aire de la cámara de cocción.

Esto evita que el oxígeno reaccione con la cerámica y, lo que es más importante, elimina el riesgo de atrapar burbujas de aire dentro del material, lo que crearía puntos débiles significativos en la restauración final.

Predecibilidad y consistencia

Al automatizar el ciclo de cocción, un horno dental elimina el error humano y asegura que cada restauración del mismo tipo se procese de manera idéntica. Esta consistencia es crucial para reducir repeticiones, ahorrando tiempo y costos de material para el laboratorio dental.

Errores comunes a evitar

Incluso con equipos avanzados, la calidad del producto final depende del uso adecuado y la comprensión de la tecnología.

Material y programa no coincidentes

Usar un programa de cocción diseñado para un tipo de cerámica en un material diferente es un error común y costoso. Cada fabricante proporciona parámetros de cocción específicos que deben seguirse exactamente.

Descuidar la calibración

Con el tiempo, el termopar del horno (su termómetro interno) puede desviarse, lo que lleva a lecturas de temperatura inexactas. La calibración regular es esencial para asegurar que el horno realmente alcance las temperaturas mostradas, garantizando resultados consistentes y exitosos.

Descuidar el mantenimiento del horno

El mufla (cámara de calentamiento) y la bomba de vacío son componentes críticos que requieren mantenimiento rutinario. La contaminación o el desgaste pueden comprometer el entorno de cocción y provocar fallos en las restauraciones.

Tomando la decisión correcta para su laboratorio

El horno ideal depende completamente del tipo de restauraciones que produzca su laboratorio.

- Si su enfoque principal son las subestructuras de zirconia de alta resistencia: Necesitará un horno capaz de alcanzar las temperaturas de sinterización muy altas requeridas para la zirconia (a menudo por encima de los 1500°C).

- Si su enfoque principal son las vitrocerámicas altamente estéticas (p. ej., carillas): Priorice un horno de porcelana con una precisión excepcional a baja temperatura, un control de vacío preciso y programas de glaseado fiables.

- Si su enfoque principal es la integración con un flujo de trabajo CAD/CAM: Asegúrese de que el horno esté validado para los materiales específicos que fresa, ya que la "contracción por sinterización" debe ser perfectamente predecible para que la restauración encaje.

En última instancia, el horno dental es la piedra angular del control de calidad, transformando diseños digitales y materias primas en restauraciones funcionales y hermosas.

Tabla de resumen:

| Propósito | Procesos clave | Beneficios |

|---|---|---|

| Transformar materiales cerámicos en restauraciones | Sinterización, Cristalización, Glaseado | Resistencia, Durabilidad, Estética |

| Garantizar precisión y consistencia | Control de temperatura, Cocción al vacío | Menos repeticiones, Ahorro de costos |

¡Eleve las capacidades de su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos cerámicos dentales a medida, incluyendo hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas, asegurando un rendimiento superior para restauraciones como coronas, puentes y carillas. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su flujo de trabajo y ofrecer resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas